Industria 4.0 - TechniControl e NUM come collegamento tra il sistema ERP e la produzione

L’industria 4.0 non è un territorio nuovo per TechniControl e NUM. TechniControl è sinonimo di alta tecnologia nell’automazione dei processi e nel controllo della produzione, NUM è sinonimo di applicazioni CNC high-end. Con questi prerequisiti qualificati, è stato possibile realizzare un collegamento ad un sistema ERP con generazione completamente automatica dei dati del codice ISO e successiva trasmissione (NUM IsoTrans) alla macchina CNC. Allo stesso tempo, il ciclo di lavorazione è ottimizzato, la velocità di produzione è aumentata e i tempi di attesa sono notevolmente ridotti.

TechniControl Informatik GmbH offre sistemi completi, soluzioni e servizi individuali per l’industria manifatturiera. Da quasi 20 anni, TechniControl e i suoi dipendenti controllano, ottimizzano e visualizzano i processi industriali a livello SCADA. L’azienda ha sede a Schmalenberg, a sud di Kaiserslautern (Germania). L’esperienza pluriennale e l’utilizzo di sofisticati moduli software consentono agli sviluppatori di implementare soluzioni speciali anche complesse nel più breve tempo possibile. L’obiettivo dell’azienda è quello di offrire una struttura software efficiente e potente per la realizzazione di processi produttivi integrati, completamente automatici anche per lotti singoli.

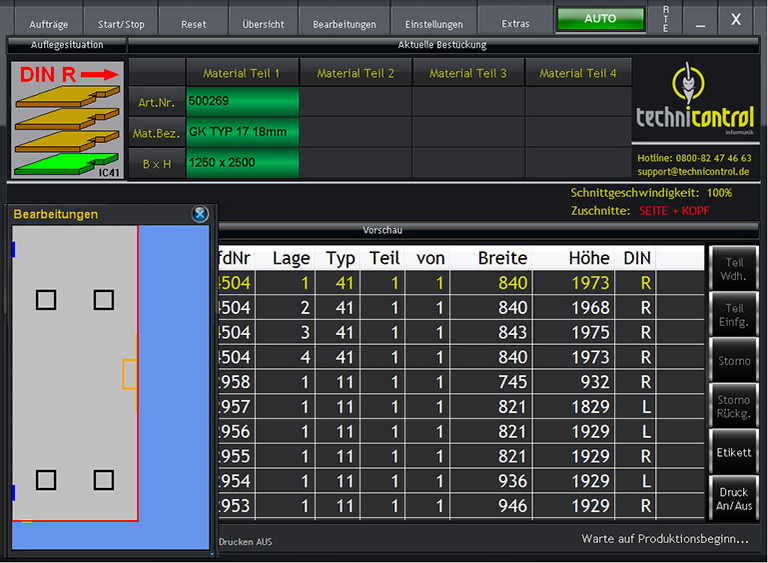

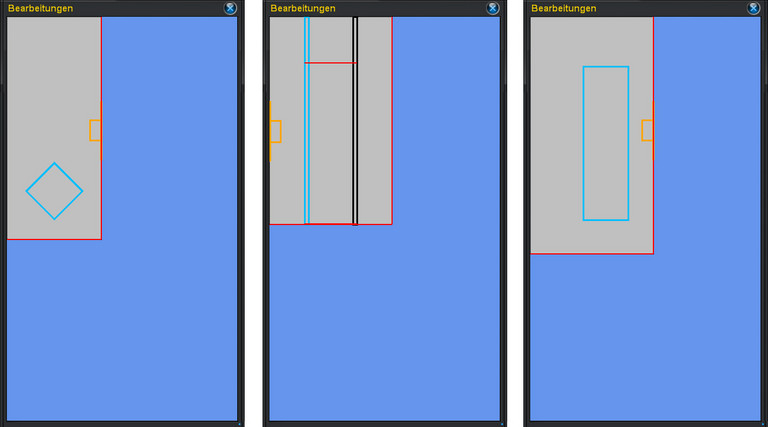

TechniControl e NUM costituiscono il collegamento tra il sistema ERP e la macchina CNC. L’elaborazione automatica dei record di dati avviene in background mentre la macchina è in funzione. Le singole operazioni di lavorazione del pezzo vengono visualizzate graficamente all’operatore dal software del sistema di controllo. La sequenza dettagliata si svolge come segue: Dalla registrazione dei dati di un ordine di produzione, TechniControl genera un file di lavoro per ogni singolo pezzo direttamente dal pool di ordini del sistema ERP e lo trasferisce just-in-time all’IPC (PC industriale) della macchina. Questo file di lavoro viene utilizzato per generare il codice ISO per il sistema di controllo macchina NUM Flexium+. Il file di lavoro del sistema di controllo viene analizzato in modo completamente automatico. Inoltre, viene calcolata una sequenza di elaborazione ottimizzata a partire dalla quale viene generato il codice di programma ISO ottimizzato per il percorso. Tutte le fasi di lavorazione possono essere combinate in modo flessibile grazie a 4 geometrie di base definite. Il codice ISO della macchina CNC viene generato utilizzando il programma NUM IsoTrans sviluppato da NUM e trasferito dal postprocessore al controllo della macchina tramite FXServer. Un settore in cui questo approccio entra in gioco è, ad esempio, una macchina da taglio a getto d’acqua della STM Stein-Moser GmbH in Austria, che taglia i materiali isolanti in modo preciso e completamente automatico. Si tratta di una macchina da taglio a getto d’acqua a 5 assi con controllo CNC NUM Flexium+ 68 e PC industriale NUM.

Nel processo di ulteriore lavorazione, i materiali isolanti e isolanti tagliati vengono ulteriormente lavorati insieme ad altre singole parti, alcune delle quali sono prodotte in diversi impianti di produzione e diverse macchine. Pertanto, la precisione dei pezzi lavorati e un processo completamente automatico per gestire la successiva lavorazione sono di elevata importanza. Sulla base dell’ordine proveniente dal sistema ERP, TechniControl genera un numero identificativo unico per motivi di garanzia della qualità e per garantire la completa tracciabilità del prodotto e lo applica come etichetta alle singole parti.

La funzione di ottimizzazione del nastro ha, tra l’altro, una funzione speciale per evitare doppi tagli e genera un percorso di taglio continuo. In questo modo si evitano tagli inutili e il riposizionamento superfluo dell’ugello di taglio, garantendo un’enorme riduzione dei tempi di lavorazione. A seconda della configurazione e delle esigenze, il percorso di taglio ottimale può essere selezionato individualmente - fino alla dimensione del singolo lotto - automaticamente utilizzando l’applicazione NUM IsoTrans. Questa moderna tecnologia di comunicazione collega in rete l’intero processo produttivo. Non ci sono tempi di attesa per l’operatore della macchina e non ci sono perdite di tempo nell’intero processo produttivo.

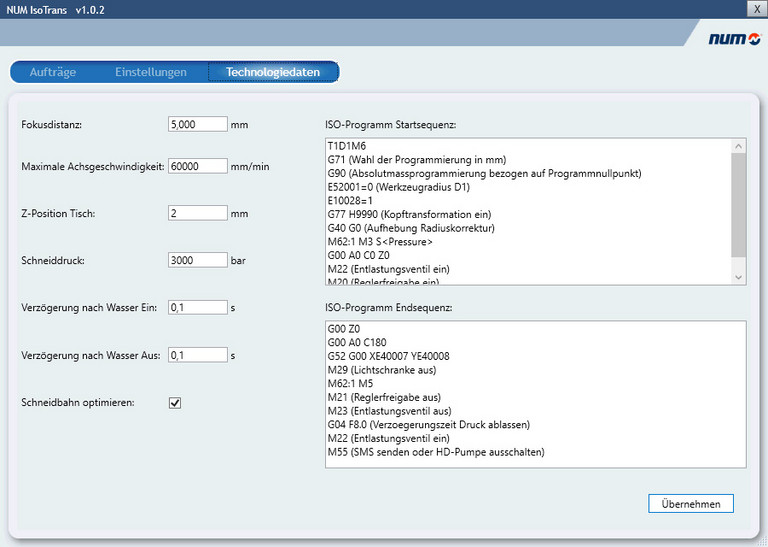

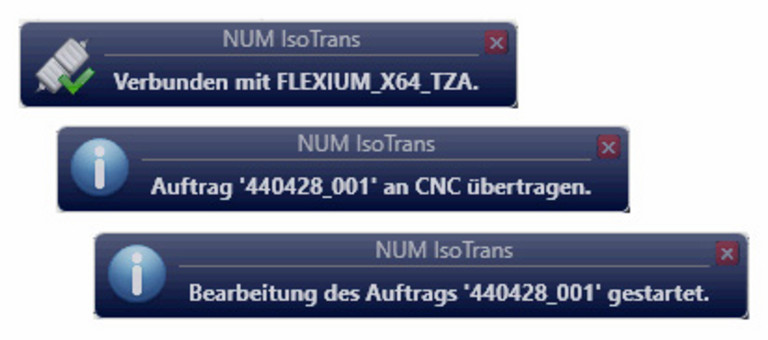

NUM IsoTrans monitora ogni pezzo dall’inizio alla fine e invia un feedback sullo stato del lavoro al PCS (Process Control System). In caso di errore durante la lavorazione, tutti i messaggi che si sono verificati sulla macchina vengono inviati al PCS. Il PCS utilizza queste informazioni per informare l’operatore sullo stato di avanzamento della produzione e per consentire un flusso di lavoro ininterrotto. Nella modalità di produzione di NUM IsoTrans non è visibile alcuna interfaccia utente. Lo stato della connessione è indicato da un simbolo di vassoio e l’operatore della macchina riceve messaggi di stato delle fasi di processo correnti tramite i cosiddetti “Balloon Tips”. L’interfaccia utente può essere aperta tramite l’icona della barra delle applicazioni e visualizza le informazioni sull’ordine immediatamente elaborato e sull’ordine successivo che è già stato preparato e, se necessario, trasformato. La cronologia dei messaggi fornisce una panoramica degli ultimi ordini elaborati e degli eventi. Le impostazioni generali come le directory richieste, il numero di programma CNC, ecc. possono essere definite tramite una pagina delle impostazioni. I dati tecnologici come la distanza di messa a fuoco, la velocità massima dell’asse, la posizione Z, la pressione di taglio e altre impostazioni possono essere definiti tramite una scheda aggiuntiva.

Il punto di partenza del progetto è stato il requisito della produzione individuale, nonché l’analisi critica e lo screening dei sistemi coinvolti nel processo produttivo da parte di TechniControl. Successivamente, insieme a NUM sono state discusse le possibili soluzioni ed è stato definito il planning del progetto. Grazie alla collaborazione trasparente e professionale, le sfide sono state superate rapidamente e risolte in modo mirato da entrambe le parti. “L’efficienza delle prestazioni della macchina è stata notevolmente aumentata ottimizzando la lavorazione”, afferma Stefan Velten, uno dei due amministratori delegati di TechniControl. Il signor Viktor Horn, secondo amministratore delegato di TechniControl, aggiunge elogiando: “Uno dei punti salienti è stata la messa in servizio. Invece dei tre giorni previsti, la messa in servizio è stata effettuata in mezza giornata. Un vero esempio!”.

(Settembre 2019)