Industrie 4.0 – TechniControl und NUM als Bindeglied zwischen ERP-System und Fertigung

Für TechniControl und NUM stellt Industrie 4.0 kein Neuland dar. TechniControl steht für Spitzentechnologie in der Prozessautomation und Fertigungsleittechnik, NUM repräsentiert CNC High-End-Anwendungen. Mit diesen qualifizierten Voraussetzungen konnte eine Anbindung an ein ERP-System mit vollautomatischer Datengenerierung des ISO-Codes und anschliessender Übertragung (NUM IsoTrans) zur CNC-Maschine realisiert werden. Zugleich wird die Bearbeitungsreihenfolge optimiert sowie die Produktionsgeschwindigkeit erhöht und die Wartezeiten merklich reduziert.

Die TechniControl Informatik GmbH bietet komplette Systeme sowie individuelle Lösungen und Serviceleistungen für die Fertigungsindustrie an. Seit fast 20 Jahren steuert, optimiert und visualisiert TechniControl mit seinen Mitarbeitern Industrieprozesse auf SCADA-Ebene. Das Unternehmen hat seinen Sitz in Schmalenberg, südlich von Kaiserslautern (Deutschland). Langjährige Erfahrung und die Verwendung von ausgeklügelten Softwaremodulen ermöglicht den Entwicklern auch komplexe Sonderlösungen in kürzester Zeit zu implementieren. Ziel der Firma ist es, eine effiziente und leistungsstarke Softwarestruktur für die Realisierung von integrierten Produktionsprozessen anzubieten und dies vollautomatisch bis hin zu Losgrösse Eins.

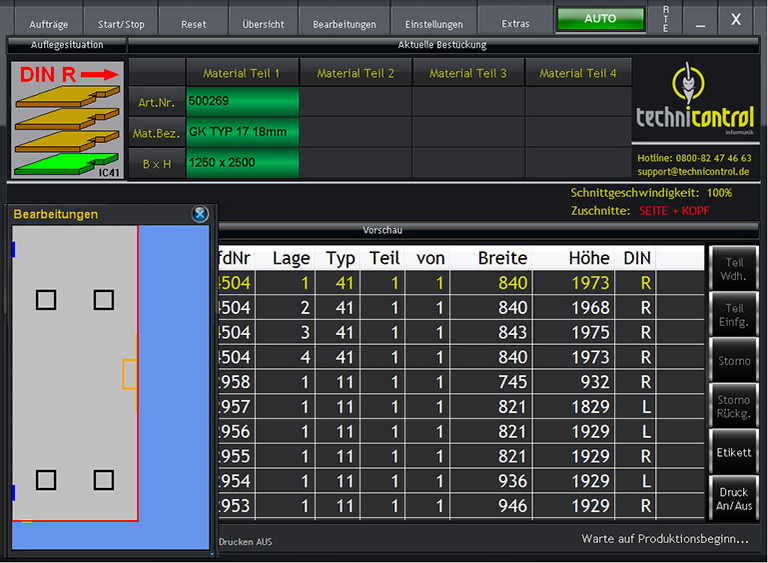

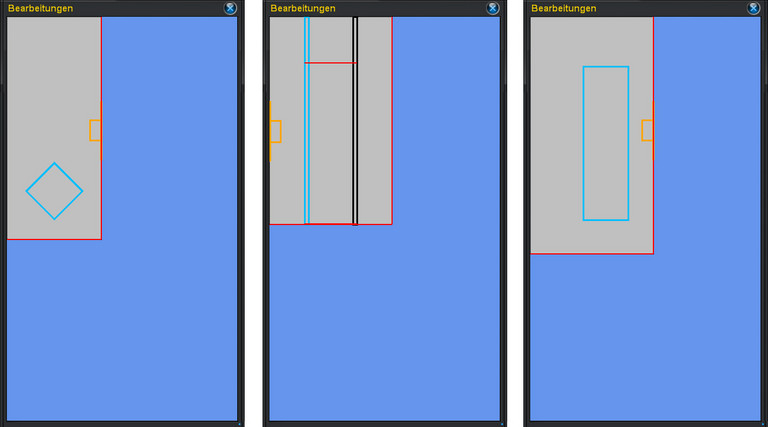

TechniControl und NUM haben das Bindeglied zwischen ERP-System und CNC-Maschine realisiert. Die automatische Verarbeitung der Datensätze erfolgt vorausschauend im Hintergrund während an der Maschine die Bearbeitung läuft. Die einzelnen Bearbeitungen an dem aktuellen Werkstück werden dem Bediener durch die Leitsystemsoftware grafisch dargestellt. Der detaillierte Ablauf spielt sich folgendermassen ab: Aus dem Datensatz für einen Produktionsauftrag wird von TechniControl direkt aus dem Auftragspool des ERP-Systems zu jedem Einzelteil ein Jobfile generiert und just-in-time auf den IPC (Industrie PC) der Maschine übertragen. Anhand dieses Jobfiles wird der ISO-Code für die NUM Flexium+-Maschinensteuerung erstellt. Dabei wird die Auftragsdatei des Leitsystems vollautomatisch analysiert. Zusätzlich wird eine optimierte Bearbeitungsreihenfolge errechnet, woraus der bahnoptimierte ISO-Programm-Code generiert wird. Alle Bearbeitungsschritte sind hierbei durch 4 definierte Basis-Geometrien flexibel kombinierbar. Der ISO-Code für die CNC-Maschine wird mittels des von NUM neu entwickelten NUM IsoTrans Programms erstellt und vom Postprozessor per FXServer an die Maschinensteuerung übertragen. Ein Bereich, wo dieser Ansatz zum Tragen kommt, ist beispielsweise eine Wasserstrahlschneidmaschine von STM Stein-Moser GmbH in Österreich, welche Isolier- und Dämmmaterialien genauestens und vollautomatisch zuschneidet. Dabei handelt es sich um eine 5-achsige Wasserstrahlschneidmaschine mit einer NUM Flexium+ 68 CNC-Steuerung und NUM Industrie-PC.

Im weiteren Bearbeitungsprozess werden die zugeschnittenen Isolier- und Dämmmaterialien mit weiteren Einzelteilen, die teilweise in verschiedenen Produktionsbetrieben und unterschiedlichen Maschinen hergestellt werden, miteinander weiterverarbeitet. Daher sind die Genauigkeit der bearbeiteten Werkstücke und ein vollautomatischer Prozess für die Weiterverarbeitung von entscheidender Bedeutung. Anhand des Auftrags aus dem ERP-System wird durch TechniControl aus Gründen der Qualitätssicherung und zur Sicherstellung der lückenlosen Rückverfolgbarkeit des Produkts eine eindeutige ID-Nummer generiert und als Etikett auf die Einzelteile aufgebracht.

Die Bahnoptimierungs-Funktion verfügt unter anderem über eine spezielle Funktion zur Vermeidung von Doppelschnitten und generiert eine durchgängige Schnittbahn. Unnötige Schnitte und überflüssige Neupositionierungen der Schneiddüse können dadurch vermieden werden, was eine enorme Verringerung der Bearbeitungszeit garantiert. Je nach Konfiguration und Anforderung wird die optimale Schneidbahn individuell – bis hin zu Losgrösse Eins – automatisch mittels der Anwendung NUM IsoTrans erzeugt. Durch diese moderne Kommunikationstechnik ist der gesamte Produktionsprozess vernetzt. Es entstehen keine Wartezeiten für den Maschinenbediener und kein Zeitverlust im gesamten Produktionsprozess.

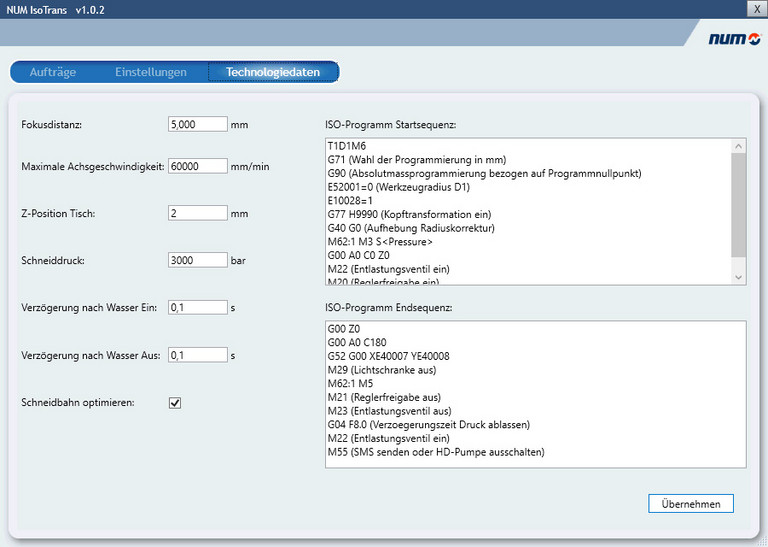

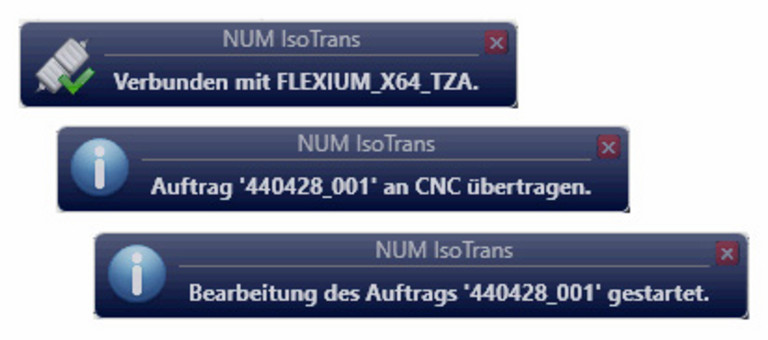

NUM IsoTrans überwacht jedes Werkstück von Beginn bis zum Ende der Bearbeitung und sendet eine Rückmeldung über den Status des Auftrags an das PCS (Prozessleitsystem). Im Falle eines Fehlers während der Bearbeitung werden alle Meldungen, die auf der Maschine aufgetreten sind, an das PCS gesendet. Das PCS verwendet diese Informationen, um den Mitarbeiter über den Produktionsfortschritt zu informieren und einen unterbrechungsfreien Workflow zu ermöglichen. Im Produktivmodus von NUM IsoTrans ist keine Benutzeroberfläche sichtbar. Der Verbindungsstatus wird durch ein Tray-Symbol angezeigt und der Maschinenbediener erhält über sogenannte „Balloon Tips“ Statusmeldungen der aktuellen Prozessschritte. Die Benutzeroberfläche kann über das Tray-Symbol geöffnet werden und zeigt Informationen über den unmittelbar bearbeiteten sowie den nächsten, bereits vorbereiteten und allenfalls transformierten, Auftrag an. Die Meldungshistorie gibt einen Überblick über die zuletzt bearbeiteten Aufträge und Ereignisse. Allgemeine Einstellungen wie erforderliche Verzeichnisse, CNC-Programmnummer usw. können über eine Einstellungsseite definiert werden. Technologiedaten wie Fokusabstand, maximale Achsgeschwindigkeit, Z-Position, Schneiddruck und weitere Einstellungen können über einen zusätzlichen Reiter definiert werden.

Ausgangslage des Projekts war die Anforderung der individuellen Fertigung sowie die kritische Analyse und Durchleuchtung der am Produktionsprozess beteiligten Systeme durch TechniControl. Anschliessend wurden gemeinsam mit NUM mögliche Lösungsansätze diskutiert und der Projektablauf definiert. Aufgrund der offenen und professionellen Kommunikation konnten Herausforderungen schnell überwunden und von beiden Seiten zielführend gelöst werden. „Durch die Optimierung der Bearbeitung konnte die Leistungseffizienz der Maschine deutlich gesteigert werden“, meint Herr Stefan Velten, einer der beiden Geschäftsführer von TechniControl. Herr Viktor Horn, zweiter Geschäftsführer von TechniControl fügt lobend hinzu: „Ein Highlight war die Inbetriebnahme. Statt der geplanten drei Tage konnte die Inbetriebnahme innerhalb eines halben Tages durchgeführt werden. Eine wahre Musterinbetriebnahme.“

(September 2019)