工业 4.0 —— TechniControl 和 NUM 实现了 ERP 系统和生产之间的联系

工业 4.0 对于 TechniControl 和 NUM 来说并不是一个新领域。TechniControl 代表过程自动化和生产控制领域的顶尖技术,NUM 代表 CNC 高端应用。具备这些合格的先决条件,就可以实现与 ERP 系统的连接,全自动生成 ISO 代码数据,并在后续传输 (NUM IsoTrans) 到 CNC 机床。同时,优化了加工顺序,提高了生产速度,显着缩短了等待时间。

TechniControl Informatik GmbH 为制造业提供完整的系统以及个性化解决方案和服务。近 20 年来,TechniControl 及其员工一直在 SCADA 级别上控制、优化和可视化工业流程。公司总部位于德国凯泽斯劳滕南部的 Schmalenberg。多年的经验和先进的软件模块的使用,使开发人员能够在最短的时间内实现复杂的专用解决方案。公司的目标是提供一个高效和强大的软件结构,以实现集成的生产过程,甚至批量大小为 1,也能完全自动化。

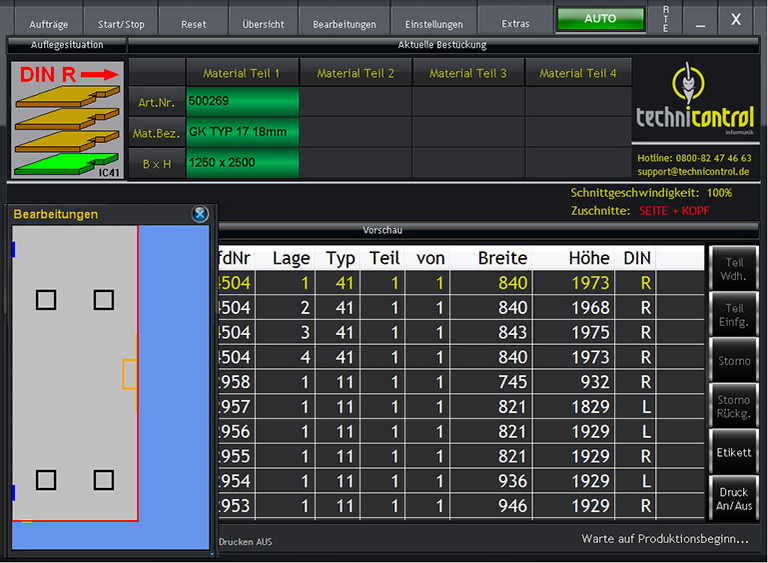

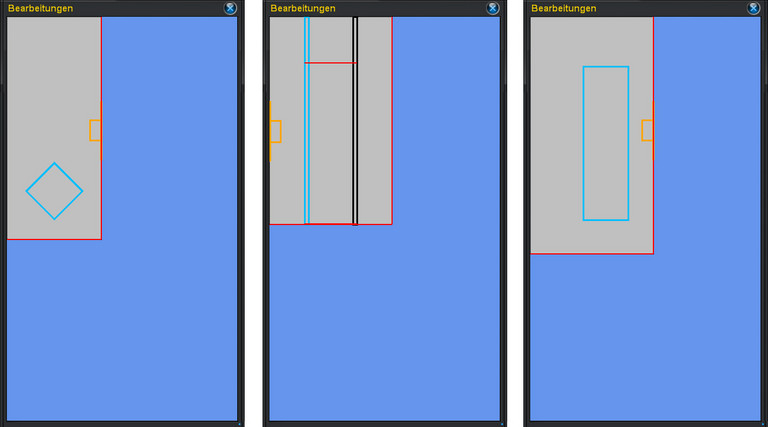

TechniControl 和 NUM 已经实现了 ERP 系统和 CNC 机床之间的连接。在机床运行时,数据记录的自动处理在后台进行。通过控制系统软件,以图形方式向操作员显示当前工件上的各个加工操作。详细顺序如下:从生产订单的数据记录中,TechniControl 直接从 ERP 系统的订单池为每个零件生成一个作业文件,并将其及时传输到机床的 IPC(工业 PC)。此作业文件用于为 NUM Flexium+ 机床控制系统生成 ISO 代码。完全自动分析控制系统的作业文件。另外,还计算优化的加工序列,并由此生成路径优化的 ISO 程序代码。所有加工步骤可以通过四个定义的基本几何形状灵活地组合。CNC 机床的 ISO 代码使用 NUM 新开发的 IsoTrans 程序生成,并通过 FXServer 从后处理器传输到机床控制系统。例如,奥地利 STM Stein-Moser GmbH 的水刀切割机便是采用这种方法,它可以精确、完全自动地切割绝缘材料。这是一台 5 轴水刀切割机,配有 NUM Flexium+ 68 CNC 控制系统和 NUM 工业 PC。

在深加工过程中,切割的绝缘材料与其他单独的零件一起深加工,其中一些零件在不同的生产工厂和不同的机床中制造。因此,加工工件的精度和深加工的全自动工艺是至关重要的。根据 ERP 系统的订单,TechniControl 会生成一个唯一的 ID 号,以保证质量,并确保产品的完全可追溯性,并将其作为标签贴在各个零件上。

网络优化功能还具有避免重复切割的特殊功能,并产生一个连续的切割路径。因此可以避免切割喷嘴的不必要的切割和多余的重新定位,这保证了加工时间的大幅减少。根据配置和要求,可以使用 NUM IsoTrans 应用程序自动选择最佳切割路径 —— 甚至批量大小为 1。这种现代通信技术将整个生产过程联系起来。机床操作员无需等待,整个生产过程不会浪费时间。

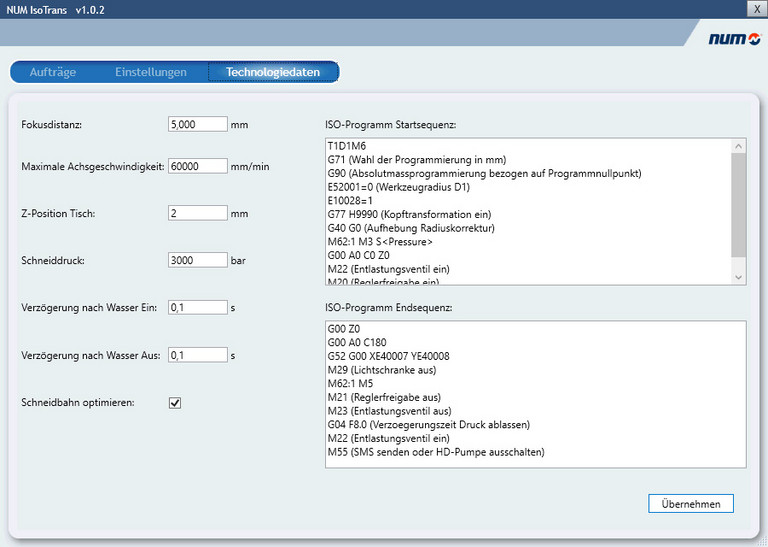

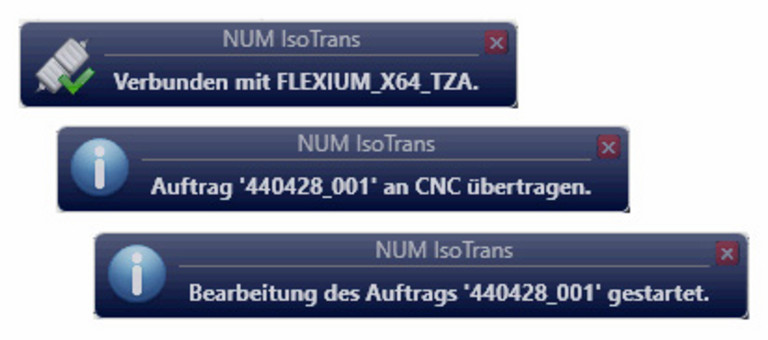

NUM IsoTrans 从头到尾监控每个工件,并将作业状态的反馈发送到 PCS(过程控制系统)。如果在加工过程中出现错误,则机床上出现的所有消息都将发送到 PCS。PCS 使用此信息通知操作员生产进度并使工作流程不受干扰。在 NUM IsoTrans 的生产模式中,看不到用户界面。连接状态由托盘符号表示,机床操作员通过所谓的“工具提示”接收当前加工步骤的状态消息。用户界面可以通过托盘图标打开,并显示有关立即处理的订单以及已准备好的下一个订单的信息,并在必要时进行转换。消息历史记录提供上次处理的订单和事件的概述。可以通过设置页面定义常规设置,例如所需目录,CNC 程序编号等。可以通过附加选项卡定义技术数据,例如焦距、最大轴速度、Z 位置、切割压力和其他设置。

项目的出发点是单个生产的要求以及 TechniControl 对生产过程中涉及的系统的关键分析和筛选。随后,与 NUM 一起讨论了可能的解决方案,并确定了项目进度表。通过开放、专业的沟通,双方可以快速克服挑战,并以目标为导向解决问题。“通过优化加工可以显着提高机床的性能效率”,TechniControl 的两位董事总经理之一 Stefan Velten 说道。TechniControl 的另外一个董事总经理 Viktor Horn 先生称赞并补充道:“一个亮点是调试。调试可以在半天内完成,而不是原计划的三天。这是调试的一个真实示例。”

(September 2019)