Settanta tonnellate sopra la testa

Non sempre immaginiamo la tortura subita dalle ruote e dagli assi del materiale rotabile, sia in treno che in tram. Lo scivolamento sulle foglie in autunno, le frenate d’emergenza, gli urti - tutto questo rimane nella memoria nel metallo degli assi. Eppure questo è il primo componente di sicurezza, ed è per questo che questi elementi sono oggetto di un’attenzione e di una manutenzione molto accurata.

Per garantire questa manutenzione, il centro tecnico SNCF di Noisy le Sec, a nord-est di Parigi, si è appena dotato di un nuovo tornio KOLTECH per la lavorazione dei tram-treni. Infatti, con l’estendersi delle città, alle tramvie viene richiesto di utilizzare non solo la rete urbana ma anche la vicina rete ferroviaria e ora ci sono veicoli in grado di circolare su entrambi i tipi di binari. Si parla comunemente di tram-treni e la nuova tranvia T4 a nord-est di Parigi è una di queste.

Un tornio per ruote interrato è sempre una macchina impressionante. Immaginate di essere in una nicchia profonda e le settanta tonnellate di un tram, o le quattrocento tonnellate di un TGV (Treno a Grande Velocità), vi passano lentamente sopra e si fermano poco in avanti per posizionare un asse sopra i quattro rulli; poi poco più di un metro di rotaie scompaiono, questa parte del treno è trattenuta solo dai rulli che guideranno l’asse in rotazione per riportarlo in condizione.

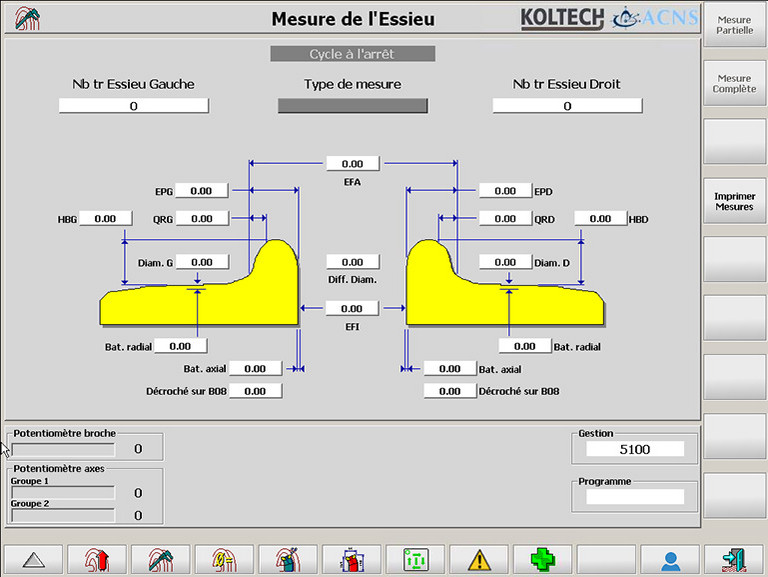

Una sequenza di lavorazione inizia con l’identificazione del profilo dell’asse e della ruota, dopo di che il ciclo misurerà il diametro di ogni ruota e la loro spaziatura. L’operatore può quindi accedere ad alcuni parametri per ottimizzarli e definirà la sequenza di lavorazione per riportare il profilo entro la tolleranza desiderata. La produzione del profilo richiede un elevato grado di precisione. Infatti, in curva, è solo la pendenza del profilo che dà l’effetto differenziale grazie alla specifica ampiezza di spostamento assiale del carrello sui binari. Questa caratteristica consente anche una leggera tolleranza sulla differenza di diametro e quindi l’ottimizzazione dell’asportazione di materiale. Una lavorazione è composta da più fasi, l’operatore può scegliere l’ordine di esecuzione, ma l’applicazione assicura che tutte le fasi siano state eseguite con successo prima che l’operazione possa essere considerata completa.

SNCF si affida da tempo a NUM per le sue attrezzature. Durante i retrofit effettuati, il centro di competenza SNCF ha definito una modalità operativa e un’ergonomia che si adatta perfettamente a questo tipo di lavorazione. Questa modalità operativa, originariamente sviluppata sul sistema CNC 1060 di NUM, si trova su diverse decine di macchine distribuite nelle officine di manutenzione. Naturalmente, si è evoluto per tener conto dell’aumento delle prestazioni dei sistemi di controllo, ma la filosofia rimane invariata.

La macchina che ci interessa oggi è il risultato della collaborazione tra SNCF, il produttore polacco KOLTECH e la società di ingegneria e produzione ACNS, che dal 2014 supporta KOLTECH sul mercato francese. A tal fine, ACNS, partner di lunga data di NUM, ha scelto un Flexium+ 68 insieme a SNCF. Il Signor Hendriksen, il suo Direttore, spiega perché: “Uno dei vantaggi dei prodotti NUM è la loro adattabilità e facilità di integrazione, i nostri ingegneri possono padroneggiare rapidamente i diversi aspetti e l’assistenza NUM è sempre disponibile; inoltre, la compatibilità dei programmi pezzo con i sistemi precedenti è un vantaggio importante per i nostri clienti.”

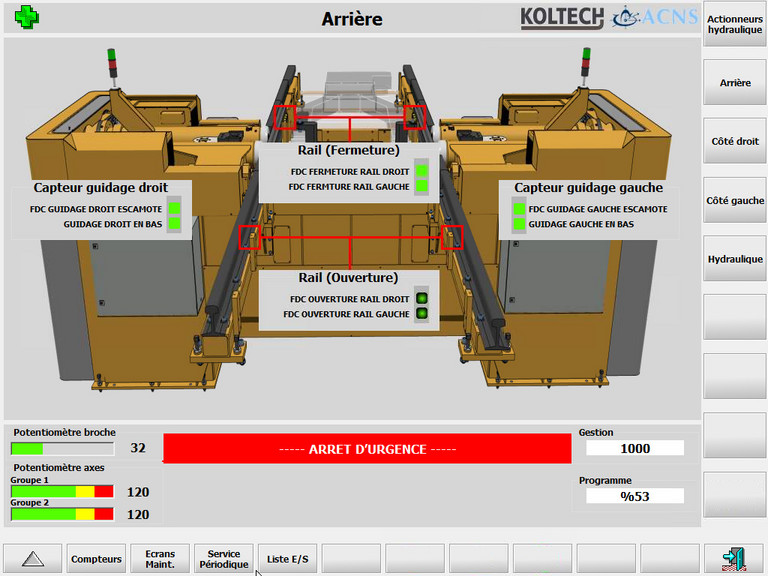

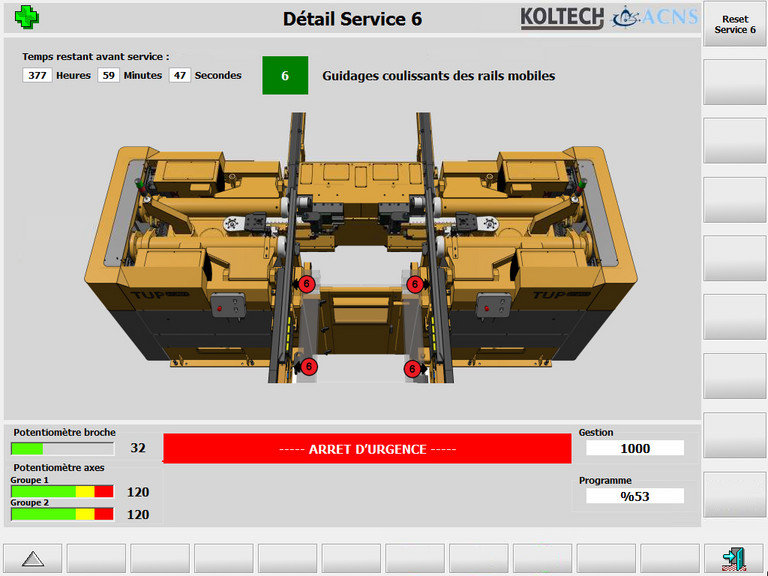

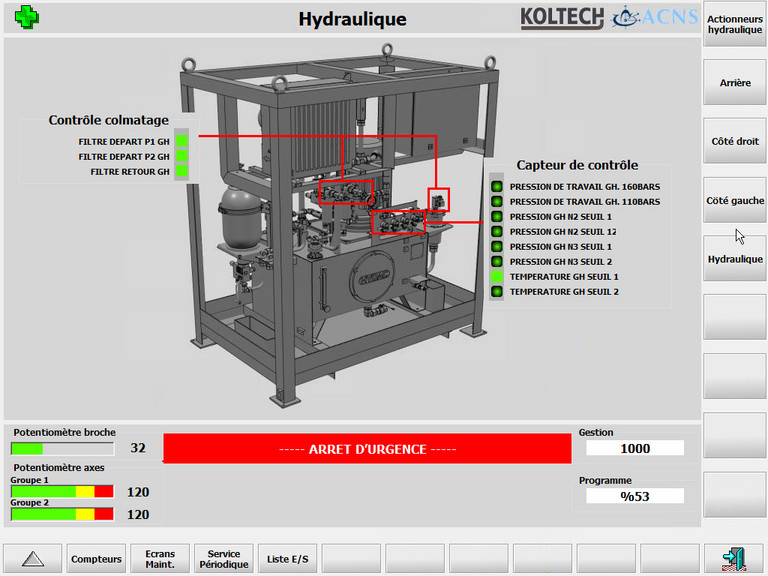

L’equipaggiamento comprende quattro motori BPH155 per la lavorazione dei carrelli di destra e sinistra, quattro motori mandrino AMS132 da 10kW pilotati da azionamenti MDLUX 130A con funzione STOX (Safe Torque Off), tutti collegati ad un alimentatore rigenerativo e completati da quattro ingressi di misura su EtherCAT per determinare il diametro e l’interasse delle ruote. Il PLC di sicurezza NUMSafe monitora l’intero sistema. L’interfaccia uomo-macchina è costituita da un pannello macchina MP04 e da uno schermo FS152 da 15” che visualizza le pagine operative definite dalla SNCF. Questa interfaccia utente ergonomica è stata sviluppata in C e comunica con il CN e il PLC tramite FXServer, in questo caso l’interfaccia standard NUM non viene visualizzata.

Una delle difficoltà che si possono incontrare con questo tipo di torni riguarda la rotazione dell’asse che verrà lavorato. Rimanendo in posizione sul treno non può essere bloccato e viene mosso solo per attrito da quattro rulli. È quindi necessario sincronizzare perfettamente le velocità dei due rulli della stessa ruota e tener conto della differenza di diametro per la sincronizzazione tra la ruota destra e sinistra. Grazie alla precisione degli azionamenti digitali MDLUX non è stato necessario eseguire sincronizzazioni di coppia che potevano generare slittamenti. Gli azionamenti del lato destro ricevono lo stesso riferimento di velocità e quelli del lato sinistro ricevono un valore proporzionale al rapporto diametro. Questa soluzione è perfettamente soddisfacente.

Kleiber, l’esperto SNCF dei torni per ruote che ha effettuato i primi riadattamenti e definito l’ergonomia e le procedure operative di queste macchine, ci dice: “Apprezzo anche la facilità di integrazione dei prodotti NUM e quindi abbiamo sempre un interlocutore per l’assistenza post-vendita o lo sviluppo. Siamo molto soddisfatti di questa collaborazione e delle prestazioni dei prodotti, l’integrazione di nuove funzionalità è pianificata.”

Semplicità, prestazioni, vicinanza, questi aggettivi sono spesso citati come parte del patrimonio di NUM. Grazie a loro, si creano delle partnership che vi permetteranno di evidenziare i vostri vantaggi competitivi. Non esitate a discutere con i vostri corrispondenti per poterne beneficiare anche voi.

(Settembre 2019)