70 tonnes au-dessus de la tête

On n’imagine pas toujours les tortures que subissent roues et essieux des matériels roulants, que ce soient des trains ou des tramways. Patinages sur les feuilles en automne, freinages d’urgence, chocs, tout cela reste en mémoire dans le métal des essieux. Et pourtant il s’agit des premiers éléments de sécurité ; c’est pourquoi ils l’objet d’une attention et d’une maintenance très poussée.

Pour assurer cette maintenance le technicentre SNCF de Noisy le Sec au Nord-Est de Paris vient de s’équiper d’un nouveau tour en fosse Koltech dont la particularité est de pouvoir traiter les tram-trains. En effet avec l’extension des villes les tramways sont amenés à utiliser non seulement le réseau urbain mais également le réseau ferré proche et on trouve maintenant des équipements capables de rouler sur les deux types de voies. On les appelle couramment tram-trains et le nouveau tramway T4 au nord-est de Paris en fait partie.

Un tour en fosse est toujours une machine impressionnante. Imaginez être dans une niche en profondeur et que les soixante-dix tonnes d’un tramway, ou les quatre cents tonnes d’un TGV, passent lentement au-dessus de vous, elles s’arrêtent pour positionner un essieu au dessus de quatre galets juste un peu en avant puis les rails s’effacent sur un peu plus d’un mètre, cette partie de la rame n’étant plus maintenue que par les galets qui vont entraîner cet essieu en rotation afin de le remettre en condition.

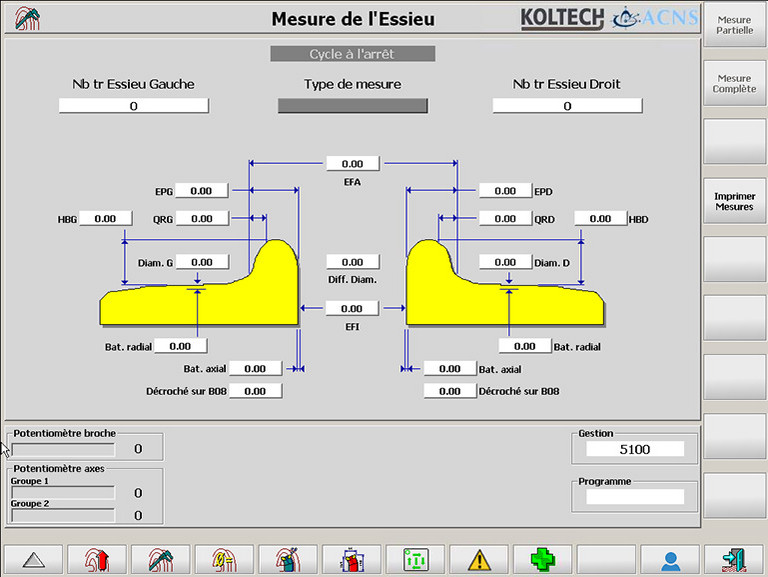

Une séquence d’usinage commence par l’identification de l’essieu et du profil des roues puis le cycle va mesurer le diamètre de chaque roue et leur écartement. L’opérateur peut alors accéder à certains paramètres pour les optimiser et va définir la séquence d’usinage pour ramener le profil dans la tolérance voulue. La réalisation du profil requiert une grande précision. En effet, dans les courbes, c’est grâce à l’inclinaison de la bande de roulement que l’on obtient un effet différentiel du fait d’une certaine latitude de déplacement axial du bogie sur les rails. Cette caractéristique autorise également une légère tolérance sur la différence des diamètres et donc l’optimisation de l’enlèvement de matière. Un usinage comprend plusieurs phases dont l’opérateur peut choisir l’ordre d’exécution mais l’application s’assure que toutes les phases ont été exécutées avec succès avant de pouvoir considérer l’opération terminée.

La SNCF fait depuis longtemps confiance à NUM pour ses équipements. À l’occasion de retrofits qu’il a effectués, le centre d’expertise SNCF a défini un mode opératoire et une ergonomie parfaitement adaptés à ce type d’usinage. Ce mode opératoire développé à l’origine sur NUM 1060 se retrouve sur les plusieurs dizaines de machines réparties dans les ateliers de maintenance. Il a, bien sûr, évolué pour prendre en compte l’accroissement des performances des systèmes de commande mais la philosophie reste inchangée.

La machine qui nous intéresse aujourd’hui est le fruit d’une coopération entre la SNCF, le constructeur polonais KOLTECH et le bureau d’études et de réalisation ACNS qui accompagne KOLTECH sur le marché français depuis 2014. Pour ce faire, ACNS, qui est de longue date un partenaire de NUM, a choisi en accord avec la SNCF un Flexium+ 68 comme système de contrôle. M. Hendriksen, son directeur, nous explique pourquoi : « Un des avantages des produits NUM est leur adaptabilité et facilité d’intégration, nos ingénieurs peuvent rapidement en maîtriser les différents aspects et le support de NUM est toujours disponible ; de plus la compatibilité des programmes pièces avec les systèmes précédents est un atout majeur pour nos clients. »

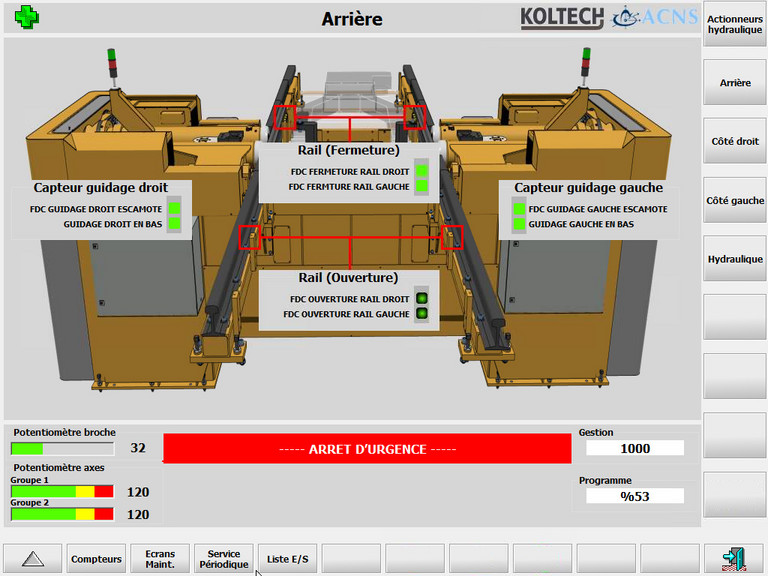

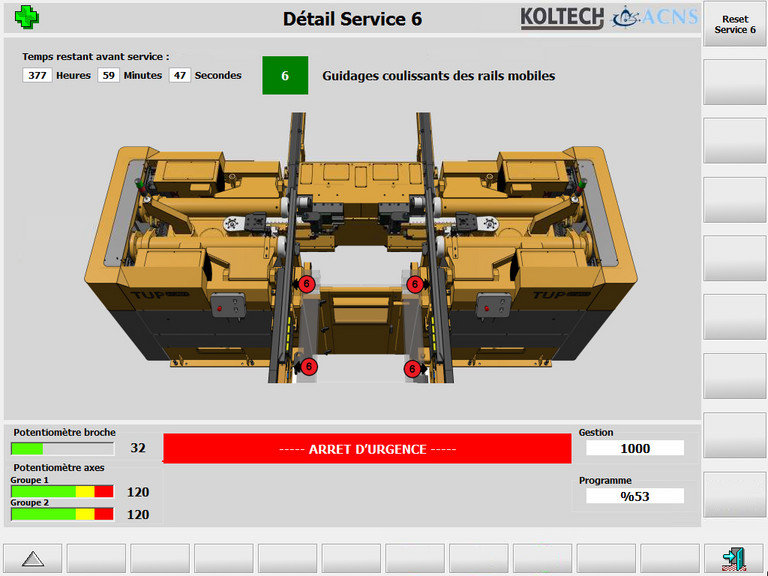

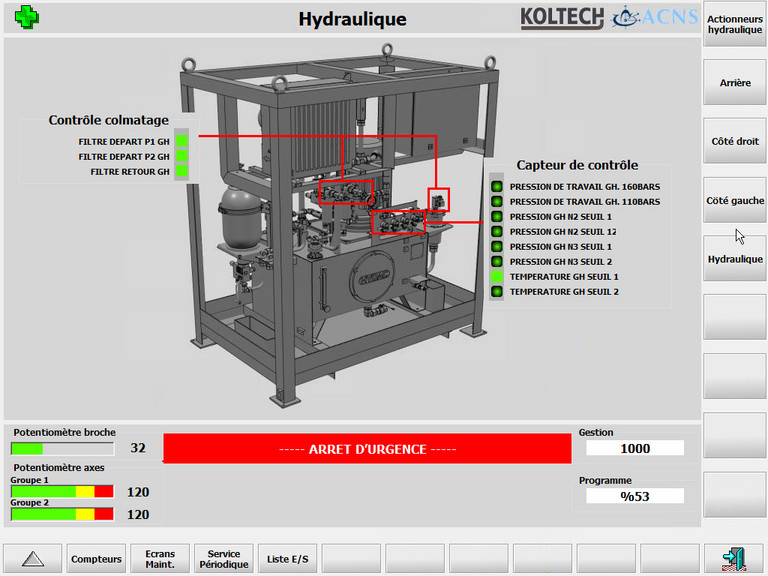

L’équipement comprend quatre moteurs BPH155 pour les chariots d’usinage droit et gauche et quatre moteurs de broche AMS132 de 10kW pilotés par MDLUX 130A équipés de la fonction STOX (Safe Torque Off – Absence de couple sécurisé), le tout relié à une alimentation à réinjection sur le réseau et complété par quatre entrées de mesure sur EtherCAT pour la détermination du diamètre et de l’entraxe des roues. L’automate de sécurité NUMSafe surveille l’ensemble. L’interface homme machine est assurée par un pupitre machine MP04 et un pupitre écran 15“ de type FS152 qui présente les pages du mode opératoire défini par la SNCF. Cette ergonomie a été développée en C et communique avec la CN et l’automate par l’intermédiaire de FXServer, l’interface standard NUM n’étant pas affichée dans ce cas.

Une des difficultés que l’on peut rencontrer sur les tours en fosse concerne la mise en rotation de l’essieu qui va être usiné. En effet celui-ci reste en place sur la rame et ne peut dès lors pas être bridé, il est uniquement entraîné par friction par l’intermédiaire de quatre galets. Il est donc nécessaire de synchroniser parfaitement les vitesses des deux galets d’une même roue et de prendre en compte la différence de diamètre pour la synchronisation entre les roues droites et gauches. Grâce à la précision des entraînements numériques MDLUX il n’a pas été nécessaire de pratiquer une synchronisation de couple qui pourrait générer des glissements. Les variateurs d’un même côté reçoivent une consigne de vitesse identique et ceux du côté gauche une consigne proportionnelle au rapport des diamètres. Cette solution donne parfaitement satisfaction.

M. Kleiber, l’expert des tours en fosse à la SNCF qui a pratiqué les premiers rétrofits et défini l’ergonomie et le mode opératoire que doivent présenter les machines nous dit : « J’apprécie aussi la facilité d’intégration des produits NUM et puis nous avons toujours un interlocuteur que ce soit pour du SAV ou du développement. Nous sommes très satisfaits de cette coopération et des performances des produits, l’intégration de nouvelles fonctionnalités est d’ailleurs en projet. »

Simplicité, performance, proximité, on retrouve souvent ces qualificatifs qui font partie des atouts de NUM. Grâce à eux s’établissent des partenariats qui vous permettront de mettre en avant vos avantages concurrentiels. N’hésitez pas à en parler avec vos correspondants pour, vous aussi, pouvoir en bénéficier.

(Septembre 2019)