Cooperazione tra Steinemann e NUM: precisione svizzera per eccellenza

Nell’industria dei pannelli di legno, sempre più globalizzata, la Steinemann Technology AG è rappresentata in tutto il mondo. Una fitta rete di filiali e rappresentanti crea una grande vicinanza al mercato e ai clienti. Quando si tratta di innovazioni, la Steinemann si affida alla precisione e all’affidabilità svizzera, che sono le caratteristiche di ogni sistema di levigatura Steinemann da più di mezzo secolo. La collaborazione tra Steinemann e NUM AG ha una lunghissima tradizione, che si è sempre più consolidata e dimostrata nel tempo. Ecco perché Steinemann si è affidata ancora una volta al pacchetto completo di NUM per un retrofit della fresatrice per scanalature Geminis GE-870S.

Dalla fabbricazione di macchine tessili alle levigatrici a nastro largo per l’industria dei pannelli di legno

Fondata nel 1917, l’azienda a conduzione familiare Steinemann si è trasformata da produttore di macchine tessili a fornitore leader mondiale di levigatrici a nastro largo e sistemi di levigatura per l’industria dei pannelli in legno. L’azienda si distingue chiaramente dai suoi concorrenti sul mercato grazie all’eccezionale qualità delle lavorazioni delle superfici.

Con prodotti e servizi modulari espandibili, la Steinemann offre soluzioni complete per la finitura delle superfici. La Steinemann persegue una strategia chiara: massimizzare i vantaggi per i clienti e assicurarsi vantaggi competitivi decisivi attraverso la “Total Surface Quality”. L’azienda ha sede a San Gallo, in Svizzera, e impiega circa 90 persone. La tradizione tessile di San Gallo si riflette nelle origini dell’azienda di famiglia. All’inizio si fabbricavano macchine tessili. Nel 1960, la Steinemann ha iniziato a produrre levigatrici a nastro largo per l’industria dei pannelli di legno.

Il know-how va ben oltre lo sviluppo e la produzione. I clienti beneficiano di servizi senza soluzione di continuità, conoscenza approfondita dei processi e pezzi di ricambio e materiali di consumo direttamente disponibili. Grazie a questa profondità di servizio, Steinemann aumenta la qualità, la sicurezza e l’efficienza dei suoi clienti. Oltre alla sede centrale in Svizzera, ci sono due filiali. Queste sono situate in Malesia e in Cina per coprire il crescente mercato asiatico con la precisione svizzera. Inoltre, ci sono rappresentanti in altri 42 paesi, così che Steinemann impiega un totale di 130 persone in tutto il mondo.

Processo di rettifica completamente integrato e automatizzato

Steinemann è un fornitore completo di levigatrici a nastro largo per la finitura delle superfici. Si concentra sul continuo sviluppo di macchine e abrasivi e supporta i clienti nell’integrazione della linea di levigatura e nell’ottimizzazione dell’intero processo di levigatura. Inoltre, ci sono altre competenze come: Sviluppo di sistemi abrasivi, servizio clienti in tutto il mondo, ricambi e materiali di consumo e tecnologia di automazione innovativa.

L’elemento centrale per risultati di levigatura ottimali sono, tra l’altro, i rulli della levigatrice a nastro largo. Tutti i rulli per tutte le tipologie di macchine sono prodotti nella sede centrale, principalmente per l’ultima generazione di macchine satos TSQ. Il processo di produzione dei rulli è molto impegnativo a causa delle dimensioni e del peso dei rulli. Per esempio, i rulli che pesano 1,5 tonnellate sono bilanciati con una precisione inferiore a 5 grammi per evitare risonanze nella rettificatrice. I rulli sono fabbricati con tolleranze molto piccole. I rulli finiti servono come supporti per i nastri di levigatura. Vengono lavorati pannelli in MDF, truciolato e compensato fino a una larghezza di 3,2 metri. A seconda delle esigenze del cliente, la macchina è composta da diversi numeri di “teste”. La massima precisione è un requisito centrale di Steinemann e NUM fornisce un contributo significativo.

Cooperazione per oltre 20 anni

Torniamo indietro nella storia di circa 20 anni. Come azienda innovativa e progressista, Steinemann ha deciso di acquistare un sistema CNC completo da NUM nel 2000. Il punto di partenza era la conversione di un tornio Geminis GE-870S in una fresatrice per scanalature. Sono stati aggiunti l’armadio di comando, i motori e il controllo numerico CNC NUM 1040 con azionamenti MDLA.

A causa dell’invecchiamento del sistema di controllo e dell’affaticamento del materiale dei cavi elettrici causato dall’olio e dallo sporco, nel 2021 la Steinemann ha deciso di modernizzare la scanalatrice secondo i più recenti requisiti tecnologici e le norme di sicurezza. Naturalmente, questo è stato fatto anche per evitare possibili future interruzioni della produzione. Per il nuovo controllo CNC NUM, l’azienda ha optato per un Flexium+ 6 con Safety, NUMDrive X con motori BPG con sistemi di misurazione assoluta.

Il cablaggio della macchina è stato semplificato e l’uso dei sistemi di misura assoluti ha eliminato la necessità di referenziare gli assi. I programmi di lavorazione sono stati completamente rivisti e parametrizzati in modo che l’operatore possa creare un nuovo programma in poco tempo. L’inserimento dei dati viene ora fatto direttamente nell’interfaccia uomo-macchina (HMI) sulle pagine variabili corrispondenti.

Nell’ammodernamento della macchina, è stato anche possibile ottimizzare la facilità d’uso allo stesso tempo. Questo retrofit ha portato ad un convincente valore aggiunto della fresatrice per scanalature. L’operabilità sulla macchina è stata notevolmente semplificata, il tempo di set-up ridotto e l’affidabilità del processo aumentata. Quando si parla con gli operatori della macchina, si ha la conferma di come apprezzino queste caratteristiche.

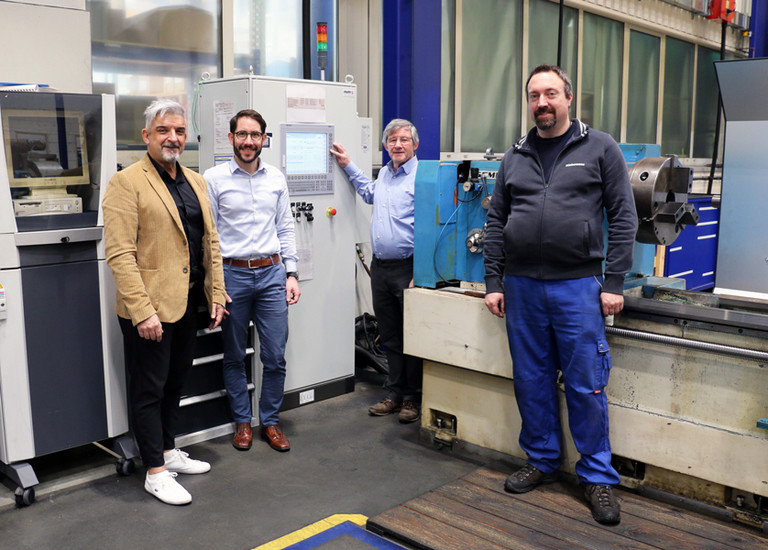

È importante sottolineare che questo progetto è stato realizzato dallo stesso sviluppatore di software, il signor Konrad Näscher Software Engineer di NUM, che aveva già realizzato il primo retrofit 20 anni fa. Questi molti anni di esperienza si sono rivelati un grande vantaggio in questo retrofit. Il signor Näscher conosceva molto bene le caratteristiche e la programmazione della macchina ed è stato coinvolto nel progetto fin dall’inizio. Il signor Daniel Merkofer, responsabile del reparto tamburi alla Steinemann, dice: “La facilità d’uso ottimizzata porta a una grande soddisfazione quando si utilizza la macchina.”

Anche la ripresa delle lavorazioni è stata migliorata. La ripresa dopo un’interruzione del programma è diventata molto più facile. L’operatore inserisce la posizione Z approssimativa della scanalatura, il controllo calcola l’esatta posizione dell’asse C, si sposta nella posizione Z-C in movimento rapido, penetra nella scanalatura e termina la sua lavorazione. È importante che non si creino segni di scalfiture durante questo processo. Il signor Näscher dice: “Sperimentare la soddisfazione degli operatori quando lavorano sulla macchina è il più grande riconoscimento per uno sviluppatore.”

Tempi di inattività minimi durante il retrofit

Ilhan Hasdemir, responsabile del controllo qualità/magazzino/produzione della Steinemann, aggiunge: “Dal kick-off alla messa in servizio, il retrofit è andato liscio. Durante la messa in servizio sono state necessarie solo alcune regolazioni fini e il tempo di riserva previsto non è stato utilizzato. Il tempo di inattività della macchina è stato mantenuto il più breve possibile. Il progetto si è anche attenuto con precisione ai costi previsti. Dal preventivo alla fattura tutto è stato rispettato e, come ho detto, anche qui non è stato necessario alcun budget aggiuntivo.” L’intero processo di pianificazione fino alla messa in funzione è stato senza complicazioni e la realizzazione professionale è stata garantita da entrambe le parti. Il signor Hasdemir continua ad essere entusiasta: “Il supporto di NUM è stato altamente professionale. Si poteva sempre percepire la passione, il know-how e l’interesse nella realizzazione del retrofit.

(Settembre 2022)