NUM assiste lo sviluppo di un innovativo sistema di taglio a getto d’acqua abrasivo

Con l’aiuto di NUM, una start-up dell’Università Tecnica di Chemnitz sta portando il taglio a getto d’acqua abrasivo con tecnologia a sospensione sul mercato delle macchine utensili CNC. Offrendo un’efficienza e una qualità superiore rispetto alle tradizionali taglierine a getto d’acqua, la tecnologia sembra destinata a posizionarsi come un processo di taglio a freddo tra il taglio laser e il taglio a getto d’acqua con iniettori. Un aperto e flessibile sistema di controllo come è NUM, offre le condizioni ottimali per la generazione di fasci abrasivi - una tecnologia di taglio che finora non si è mai vista in applicazioni di produzione industriale.

“Il nostro obiettivo era quello di costruire un sistema di taglio a getto d’acqua abrasivo compatto basato sulla tecnologia delle sospensioni, molto più potente e allo stesso tempo più efficiente di una tradizionale macchina da taglio a getto d’acqua con tecnologia ad iniettori. Ci siamo riusciti”, afferma Markus Dittrich, co-fondatore e amministratore delegato dello start-up di NOVAJET e attualmente ancora ricercatore associato all’Institute for Machine Tools and Production Processes (IWP) dell’Università Tecnica di Chemnitz. L’obiettivo è quello di sviluppare un sistema di granigliatura fine che si concentra su fasci di diametro inferiore a 0,4 mm ed è ottimizzato per la produzione di piccoli componenti di precisione con materiali difficili da lavorare come la ceramica o il carburo di tungsteno. Con questo sviluppo, i fondatori hanno aperto nuove strade nella tecnologia - una macchina utensile di questo tipo non esiste ancora e il sistema di controllo è ancora in fase di sviluppo. Anche perché le ottimizzazioni e le modifiche hardware sono comuni nel corso della messa a punto di qualsiasi sistema prototipo, i fondatori hanno optato per un sistema di controllo NUM, flessibile e aperto.

Dall’iniettore alla tecnologia di sospensione

È iniziato con un progetto di ricerca sul taglio a getto d’acqua abrasivo 3D con diametro del getto di circa 0,3 mm. “Abbiamo scoperto che la potenza di taglio del getto con la tecnologia ad iniezione convenzionale diminuisce in modo esponenziale quanto più piccolo è il diametro del getto. Alla fine abbiamo potuto tagliare solo lamiere sottili”, spiega Markus Dittrich e fornisce contemporaneamente la spiegazione tecnica: Nei sistemi convenzionali a getto d’acqua abrasiva, l’acqua viene portata ad una pressione compresa tra 3.000 e 6.000 bar e immessa in una camera di miscelazione attraverso un ugello dell’acqua. In questo modo si crea un vuoto che aspira l’abrasivo secco da un contenitore di stoccaggio e lo trasporta insieme al getto d’acqua. “Accelerare l’abrasivo da solo consuma circa il 30% dell’energia originariamente introdotta nell’acqua”, dice Dittrich. Inoltre, questo tipo di processo di miscelazione introduce molta aria nel getto e distribuisce principalmente l’abrasivo intorno alla circonferenza del getto. Entrambi riducono il tasso di asportazione

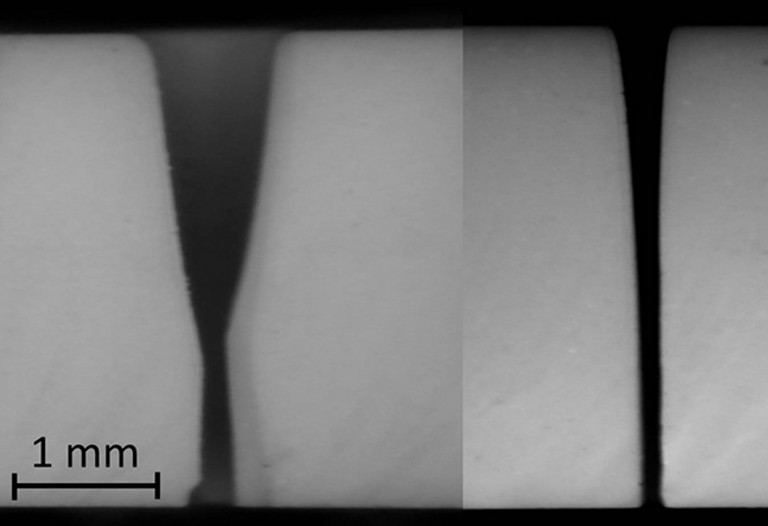

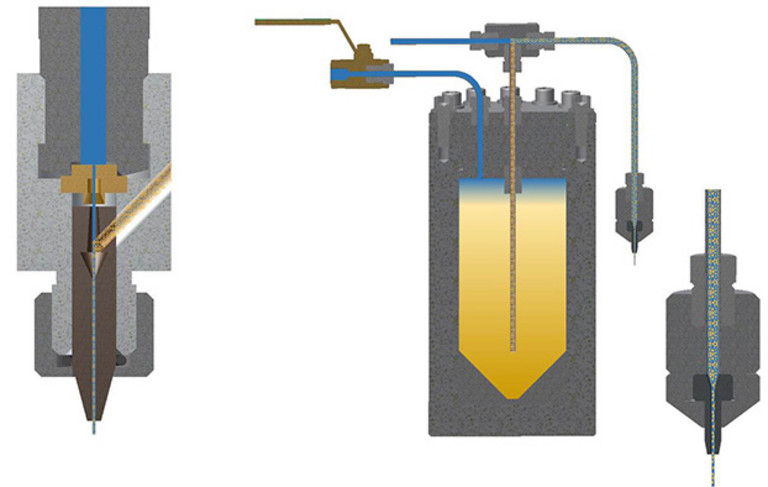

Un’alternativa è la tecnologia di sospensione, una tecnologia di taglio a getto d’acqua abrasiva che finora è stata utilizzata maggiormente per applicazioni grossolane, ad esempio nello smantellamento delle centrali elettriche. In linea di principio, acqua e abrasivo vengono miscelati per formare una sospensione a riposo, pressurizzati in un contenitore ad alta pressione, alimentati all’ugello di taglio e trasformati in un getto di taglio ad alta velocità. Che questa tecnologia abbia il potenziale per essere utilizzata su una macchina utensile è già stato dimostrato in un progetto successivo presso l’Università Tecnica di Chemnitz con i partner di progetto industriali ANT AG e ATECH GmbH. “Sono possibili aumenti delle prestazioni fino al 340 percento rispetto al processo di iniezione”, Dittrich sintetizza il risultato. In termini pratici: con una pressione di 1.400 bar e alle stesse condizioni, i test hanno dimostrato che il taglio è stato più di tre volte veloce e preciso che con la tecnologia degli iniettori a 3.000 bar. E anche quello in ceramica. Ciò è dovuto anche alla qualità del getto, perché il getto è privo di aria e l’abrasivo è distribuito nel nucleo del getto. Anche il tipico errore dell’angolo del getto d’acqua è notevolmente inferiore durante il taglio a sospensione e già nei test sono stati raggiunti diametri del getto di 0,2 mm.

Macchine per l’industria

Il sistema sta per essere ulteriormente ottimizzato. L’impianto è molto compatto e dopo le prime fasi di espansione tutti i componenti - dalla pompa ad alta pressione, al serbatoio ad alta pressione, al piano di lavoro e al sistema di taglio - sono alloggiati in un unico telaio dietro un comune rivestimento. La macchina funziona a 1.500 bar di pressione dell’acqua e un piano di lavoro di 350 mm x 510 mm è sufficiente per la produzione di precisione di piccoli pezzi. Il serbatoio ad alta pressione è progettato in modo tale che con un unico riempimento e con un diametro del getto di 0,4 mm si possono ottenere circa 20 minuti di puro tempo di taglio. Successivamente, nella fase finale di sviluppo, il contenitore verrà automaticamente scaricato, ricaricato e nuovamente pressurizzato. Nel campo dell’alta pressione, tuttavia, il sistema è più complicato di quanto suggerito dal principio della tecnologia delle sospensioni. Ad esempio, un percorso di flusso principale con acqua pura proveniente dalla pompa ad alta pressione è accoppiato ad un percorso di flusso secondario per la sospensione dal serbatoio ad alta pressione. Tuttavia, la composizione omogenea del getto richiede una tecnologia di controllo più complessa. “Abbiamo molto più di una manciata di valvole che devono essere abbinate tra loro. C’è anche una pompa ad alta pressione integrata. E abbiamo sistemi di monitoraggio del processo che controllano sia il getto che la miscela abrasiva stessa, sia il serbatoio ad alta pressione”, dice Markus Dittrich. Questi sistemi di monitoraggio non esistono nella tecnologia degli iniettori e di conseguenza non esiste un sistema di controllo pronto all’uso che converte i segnali dei sistemi di monitoraggio in ingressi di regolazione per l’intero sistema.

“Per la scelta del sistema di controllo, era molto importante per noi che tutto, dall’acqua a bassa pressione all’inizio, al controllo degli assi e al riempimento automatico fino alla testa di taglio alla fine del processo, avvenisse tramite un sistema di controllo. Nel peggiore dei casi, il monitoraggio della testa di taglio fornisce un segnale che richiede una regolazione sulla pompa ad alta pressione. Stabilire questi controlli in background è molto importante per la nostra tecnologia”, afferma Markus Dittrich.

NOVAJET ha scelto di utilizzare la piattaforma CNC di NUM per diversi motivi. In primo luogo, i controlli NUM sono lo standard nelle rettificatrici nel mercato rivolto all’industria dei materiali ad alte prestazioni; in secondo luogo, esistono già sul mercato sistemi di taglio a getto d’acqua con controlli NUM, il che significa che sono disponibili componenti opportunamente configurati per il taglio a getto d’acqua; in terzo luogo, NUM fornisce un pacchetto completo dal PC al pannello e il controllo CNC agli azionamenti e ai motori. Senza dimenticare il supporto dei servizi di ingegneria.

Esperienza positiva con la messa in servizio

La decisione di scegliere NUM si è rivelata quella giusta, anche durante la fase di avvio. Un dipendente NUM ha trascorso due giorni a Chemnitz per la messa in servizio dei motori, in modo da avviare rapidamente gli azionamenti Grazie alle conoscenze acquisite durante un corso di formazione della durata di una settimana, i fondatori sono stati in grado di completare da soli la messa in servizio rimanente in 14 giorni. “Inoltre, abbiamo sempre potuto usufruire dell’assistenza telefonica. I colleghi si sono collegati al sistema utilizzando TeamViewer. Siamo stati in grado di eliminare tutte le difficoltà con relativa facilità”, afferma Stefan Seidel, il co-fondatore responsabile della parte tecnica. E durante la fase di costruzione dell’impianto, anche la programmazione dei cicli di reazione si è rivelata semplice. Comunque, il focus è sull’opzione di accesso diretto al CN del sistema di controllo.

“Durante la messa in funzione, continuavamo a notare dei dettagli che dovevamo cambiare o adattare”, dice Dittrich. “Poi, naturalmente, abbiamo dovuto adattare anche il controllo. Se fossimo stati costretti ad affidarci a un produttore di controllori che ci avesse fatto pagare per ogni modifica o che avesse richiesto grandi cicli di iterazione, allora il progetto sarebbe stato unfiume in piena, riassume Markus Dittrich.

(Settembre 2019)