NUM 协助开发创新的磨料水刀切割系统

在 NUM 的帮助下,开姆尼茨技术大学的一家初创公司将采用悬浮技术的磨料水刀切割推向 CNC 机床市场。与传统水刀切割机相比,该技术具有更高的效率和质量,其定位似乎是介于激光切割和喷射器水刀切割之间的冷切割过程。NUM 的灵活开放式控制系统为磨料射束的产生提供了最佳条件 —— 这种切割技术迄今尚未在工业制造应用中出现过。

“我们的目标是基于悬浮技术建立一个紧凑型磨料水刀切割系统,与采用喷射器技术的传统水刀切割机相比,该系统功能更强大,同时更高效。我们已经取得了成功。”NOVAJET 初创公司的联合创始人兼董事总经理 Markus Dittrich 说道。他目前还是开姆尼茨技术大学机床和生产工艺研究所 (IWP) 的研究员。目的是开发一种精细喷砂系统,专注于直径小于 0.4 mm 的射束,并进行优化,以便从难以加工的材料(如陶瓷或碳化钨)生产小型精密组件。随着这一发展,创始人在技术上开辟了新天地 —— 这种机床尚不存在,控制系统目前仍在开发中。由于在设置任何原型系统的过程中,优化和硬件更改非常普遍,因此创始人选择了灵活且开放的 NUM 控制系统。

从喷射器到悬浮技术

首先是一项关于 3D 磨料水刀切割的研究项目,射流直径约为 0.3mm。“我们发现,采用传统喷射器技术的射流切割功率随射流直径的减小呈指数级下降。最后,我们只能切割薄金属板”Markus Dittrich 解释并同时提供技术说明:在传统的磨料水刀系统中,水的压力为 3,000 至 6,000 巴,并通过水喷嘴进入混合室。这产生了真空,从存储容器吸入干磨料并使其随水射流一切运动。Dittrich 说道:“单从加速磨料来看,就会消耗最初引入水中的能量的 30% 左右”。此外,这种混合工艺将大量空气引入射流中,并且主要将磨料分布在射流的圆周上。这两个因素都降低了去除率

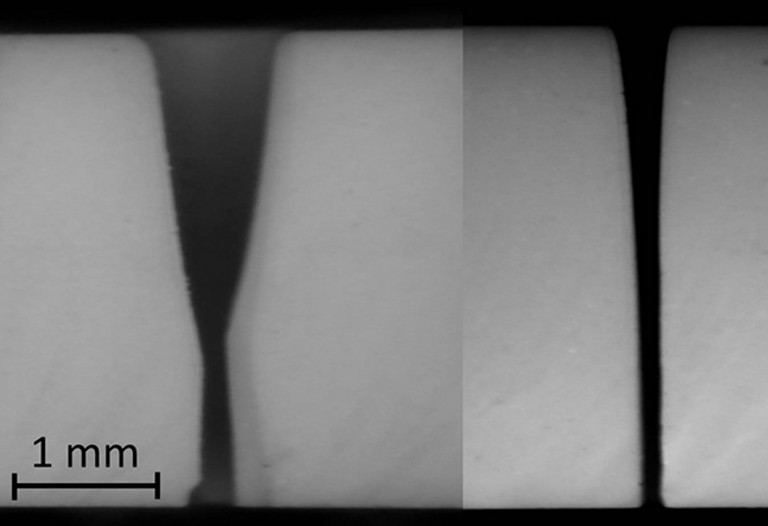

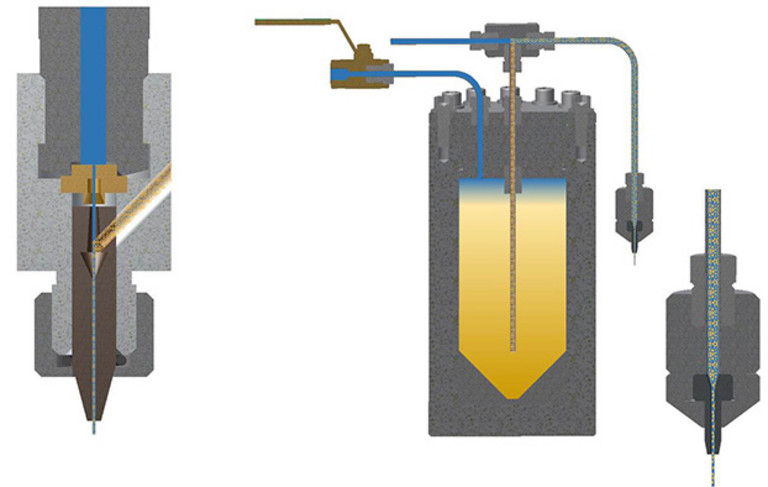

替代方案是采用悬浮技术,这种磨料水刀切割技术到目前为止更多地用于粗糙应用,例如动力装置拆解。原则上,水和磨料在静止时混合形成悬浮液,在高压容器中加压,送入切割喷嘴并形成高速切割射流。开姆尼茨技术大学与工业项目合作伙伴 ANT AG 和 ATECH GmbH 的一个后续项目已经证明,这种技术有可能用于机床。“与喷射器工艺相比,性能提升可高达 340%”,Dittrich 总结了结果。实际上:在1400 巴的压力和相同的条件下,测试表明,与 3000 巴的喷射器技术相比,切割速度快三倍以上。还有陶瓷。这也是由于喷射质量,因为喷射是无空气的,磨料分布在射流核心。在悬浮切割期间,即使典型的水射流角度误差也明显较小,并且在测试中已经实现了 0.2mm 的射流直径。

工业机床

系统还将进一步优化。该设备设计非常紧凑,在第一个扩展阶段之后,所有组件 —— 从高压泵到高压罐,再到工作台和切割系统 —— 都安装在共同包层后面的单个框架中。机床在 1,500 bar 水压下运行,350 mm x 510 mm 工作台足以精密制造小型零件。高压罐的设计确保在一次充填和 0.4mm 的射流直径下,可以实现大约 20 分钟的纯切割时间。然后,在最终开发阶段,容器将自动卸料,重新充填并再次加压。然而,在高压范围内,系统比悬浮技术的原理所显示的更复杂。例如,来自高压泵的纯水主流道与来自高压罐的次悬浮流道耦合。然而,射流的均匀组成需要更复杂的控制技术。“我们有很多阀门必须相互匹配。”还有一个集成的高压泵。我们拥有过程监控系统,可以监控射流和磨料混合物本身以及高压罐”,Markus Dittrich 说道。这些监控系统在喷射器技术中不存在,因此没有现成的控制系统将来自监控系统的信号转换为整个系统的调节输入。

“对于控制系统的选择,对我们来说非常重要的是,从一开始的低压水到轴控制和自动充填,再到最后的切割头,都是通过控制系统来运行的。在最坏的情况下,切割头监控发出需要重新调整高压泵的信号。在后台建立这些链接对我们的技术至关重要”,Markus Dittrich 说道。

NOVAJET 选择使用 NUM 的 CNC 平台有几个原因。首先,在高性能材料行业的目标市场中,NUM 控制系统是磨床的标准配置;其次,市场上已经有配备 NUM 控制系统的水刀切割系统,这意味着有适当配置的组件可用于水刀切割;第三,NUM 提供从 PC 到面板,从 CNC 控制器到驱动器和电机的完整方案包。不要忘记还有工程服务的支持。

良好的调试经验

即使在启动阶段,也证明选择 NUM 的决定是正确的。NUM 员工在开姆尼茨花了两天时间来调试电机,以便快速安装驱动器。凭借从为期一周的培训课程中获得的知识,创始人能够在 14 天内完成剩余的调试。“但是,我们一直可以选择电话支持服务。然后,同事们使用 TeamViewer 登录系统。我们能够相对轻松地消除所有困难。”负责技术部分的联合创始人 Stefan Seidel 说道。在设备施工阶段,也证明反应循环的编程并不复杂。但是,重点是直接访问控制系统 NC 的选项。

“在调试期间,我们一直注意到我们需要改变或调整的细节”,Dittrich 说道。“然后,当然,我们还必须调整控制。如果我们被迫依赖于控制器制造商,他们负责每次更改或需要大型迭代循环,那么这个项目就会陷入困境”,Markus Dittrich 总结道。

(September 2019)