Tre sistemi Flexium+ al servizio della manifattura italiana

Investire per crescere e, poi, per investire ancora. Un circolo virtuoso che Meccanica Ponte Chiese, cliente storico di NUM strettamente legato al costruttore di macchine MCM, porta avanti fin dalla sua nascita. È di quest’anno – un anno drammaticamente particolare – l’ultimo investimento tecnologico: il centro di lavoro orizzontale MCM Tank 2600, un impianto costituito da tre sistemi Flexium+ e per il quale NUM si è occupata anche dello sviluppo dell’automazione di macchina.

Meccanica Ponte Chiese è la tipica piccola media impresa italiana specializzata in lavorazioni meccaniche conto terzi per svariati settori e che ha saputo fare dell’innovazione tecnologica il suo cavallo di battaglia. Una innovazione tecnologica che richiede intraprendenza e lungimiranza – due doti che alla famiglia Ferraboli (costituita dal fondatore Giovanni, oggi affiancato dai figli Gianluca, Mirko e Monica) non mancano di certo – e che non può prescindere dalla scelta di partner tecnologici in grado di offrire un alto valore aggiunto nel tempo. Per questo la storia di Meccanica Ponte Chiese è strettamente legata a quella di NUM per tutto ciò che riguarda la fornitura di controlli numerici e al costruttore MCM per la fornitura delle macchine.

Lavorare nel mercato attuale significa affrontare sfide continue, fatte di lotti sempre più piccoli, una customizzazione elevata, e tempistiche e costi sovrapponibili a quelli della produzione di massa.

“I nostri clienti sono per la maggior parte multinazionali con sede anche in Italia”, spiega Gianluca Ferraboli, responsabile di produzione. “Questo significa che in molti casi i prodotti che realizziamo sono destinati a stabilimenti dislocati in tutto il mondo. Spesso riusciamo ad aggiudicarci una commessa proprio grazie ai tempi rapidi di consegna che possiamo garantire e alla qualità delle lavorazioni che effettuiamo.”

Per rispondere alle esigenze di mercato, Meccanica Ponte Chiese da anni punta sull’innovazione tecnologica. Gli undici centri di lavoro MCM presenti nello stabilimento di Prevalle (Brescia) operano infatti 24 ore su 24 per 7 giorni su 7, grazie alla presenza fisica di 16 operai tecnici specializzati che coprono due turni e che sono in grado di operare su tutte le macchine, ciascuno gestendone fino a tre contemporaneamente.

“Possiamo dire di aver acquisito i concetti legati a Industry 4.0 da oltre vent’anni, quando ancora non erano chiamati in questo modo e non si parlava di fabbrica intelligente”, continua Gianluca Ferraboli. “Oggi nel nostro stabilimento tutto quello che si muove è automatizzato e connesso in rete, e la scelta di installare solo macchine a marchio MCM, tutte dotate di controlli numerici NUM, è dettata anche dal fatto che, una volta formato un operatore, poi è in grado di operare su tutti gli impianti.”

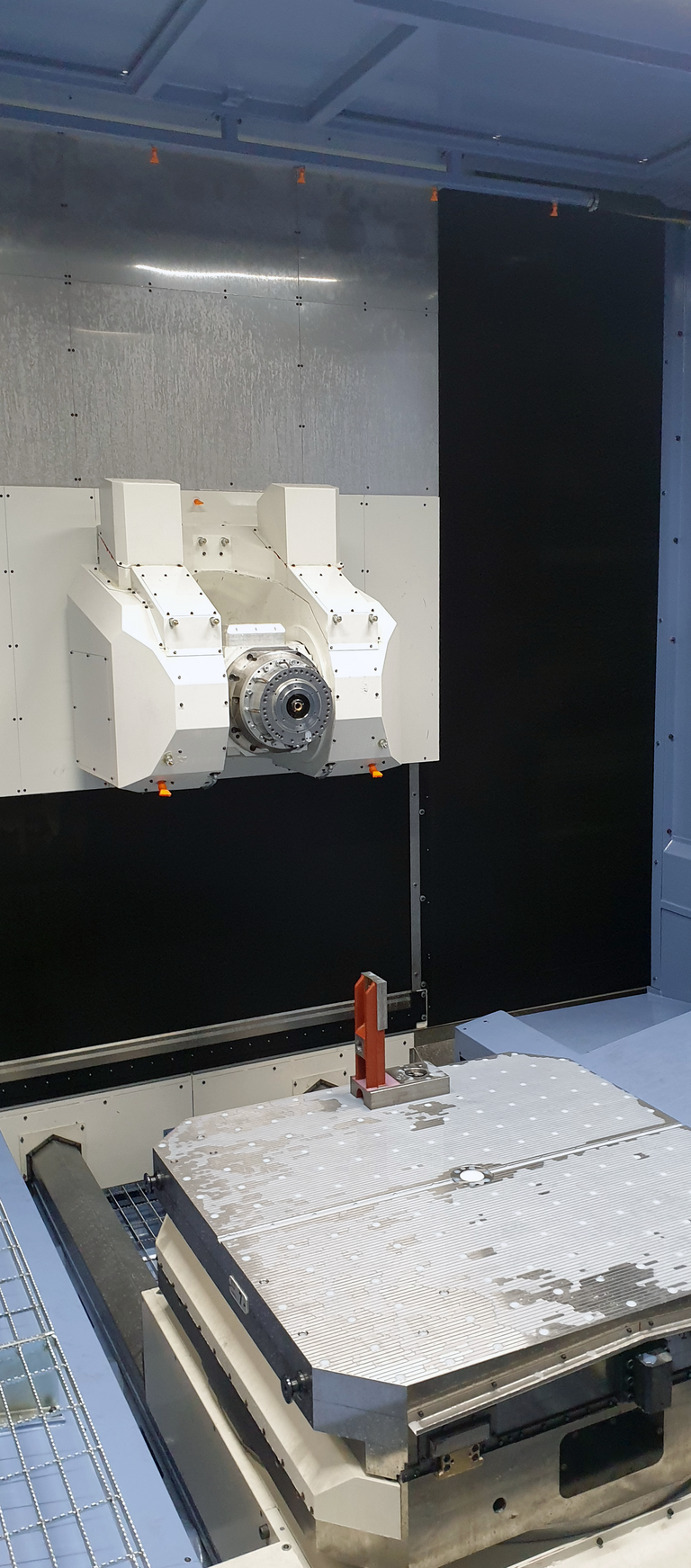

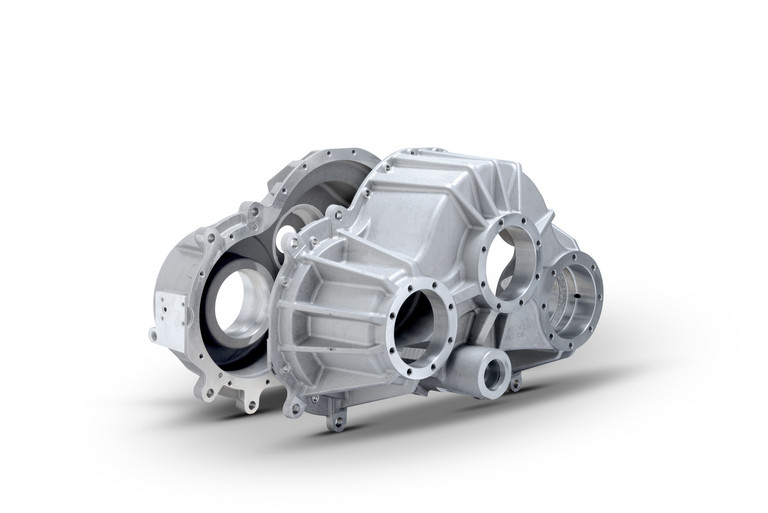

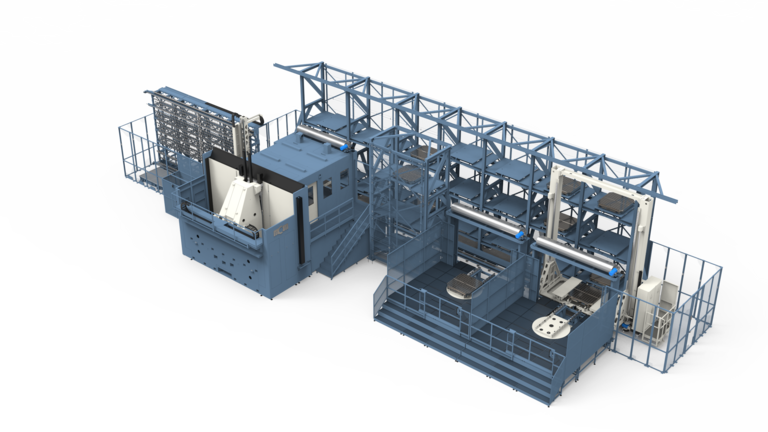

L’ultimo investimento tecnologico di Meccanica Ponte Chiese – finalizzato a ridurre ulteriormente i tempi ciclo e a raggiungere quelle nicchie di mercato che richiedono la lavorazione di pezzi di grandi dimensioni (come il settore navale o quello legato alla costruzione di presse) – riguarda, ancora una volta, un impianto MCM. Si tratta di un centro di lavoro orizzontale Tank 2600 5 assi con automazione e supervisore di gestione JFMX, realizzato secondo le specifiche esigenze dell’azienda e dotato di 1200 utensili e 21 pallet da 1250x1250 millimetri con portata da 50 quintali movimentati da navetta automatica. La macchina è stata concepita per lavorare 24 ore su 24 ed è il primo step di un impianto più grande, che prevede un secondo centro di lavoro speculare che verrà installato in un secondo momento.

L’impianto è costituito da tre sistemi Flexium+ di NUM, in particolare Flexium+ 68, Flexium+ 8, azionamenti della gamma MDLUX completi di funzioni Safety e motori brushless della gamma BPH e BPX. I sistemi sono collegati in rete al fine di condividere le informazioni sull’impianto. Un sistema Flexium+ 68 gestisce il centro di lavoro e la movimentazione dei 1200 utensili, una soluzione con Flexium+ 8 si occupa dei posti operatore – ovvero delle zone in cui avviene il carico e lo scarico dei pezzi da lavorare – e una seconda soluzione, allestita sempre con Flexium+ 8, gestisce infine il carrello di movimentazione pallet. Come avviene per le altre macchine, inoltre, l’intero impianto è collegato a un supervisore per la gestione della parte produttiva, quindi la lavorazione dei pezzi, dei vari tipi di utensili e via dicendo.

Oltre alla fornitura della parte hardware, NUM si è occupata in questo caso specifico anche dello sviluppo totale dell’automazione di macchina, fornendo – secondo le specifiche di MCM – anche il programma del PLC di tutte le parti, ovvero macchina, posti operatore e carrello/navetta. “Il vantaggio principale è stato quello di aver potuto integrare al meglio la nostra soluzione”, commenta Marco Battistotti, direttore NTC Italia di NUM. “L’aver collaborato ancora una volta con MCM ci ha permesso di sfruttare al meglio le potenzialità del controllo numerico sulla macchina. A questo si aggiunge il vantaggio che oggi, a livello di manutenzione, NUM ha una conoscenza dettagliata dell’impianto e delle sue funzionalità. Un aspetto importante per poter offrire un servizio di post-vendita ancora più performante.”

(Settembre 2021)