Produzione di coppie coniche spiroidali con una dentatrice CNC e NUMgear

L’azienda italiana Didimo Zanetti di Casalecchio di Reno, in provincia di Bologna, produce organi di trasmissione per macchine movimento terra, trattori e autocarri. L’azienda fondata da Didimo Zanetti nel 1952 è ora diretta dal figlio Andrea Zanetti, che ricopre la funzione di amministratore delegato. La produzione è costituita per il 95% da pezzi di primo equipaggiamento per differenziali e cambi, e per il restante 5% dalla produzione di parti di ricambio.

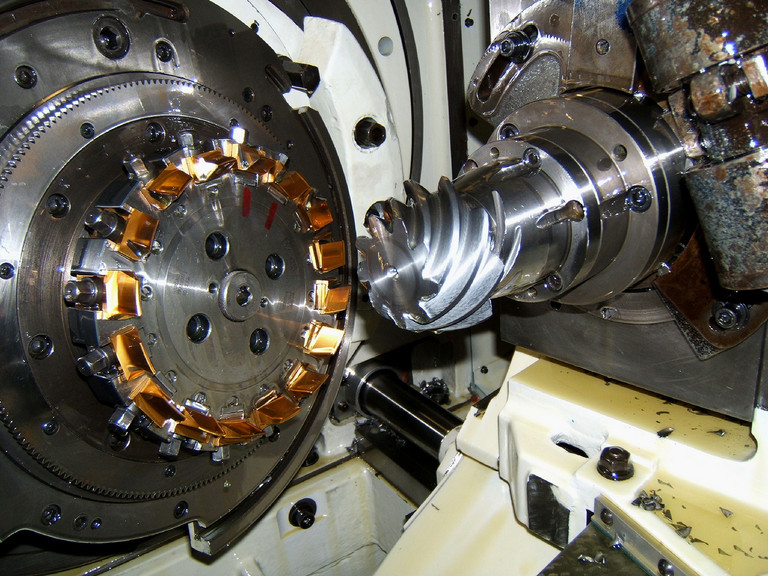

L’azienda decise di trasformare una dentatrice a creatore ipoide di tipo Gleason 641 (utilizzata per la produzione di coppie coniche spiroidali, pignone e corona), in una macchina CNC, con l’obiettivo di evitare dispendiose verifiche e ispezioni alla macchina per l’eliminazione di disturbi meccanici, causati da usura e derivanti da un uso intenso della macchina in tempi di produzione intensi.

Tali verifiche devono essere eseguite da personale specializzato e qualificato che oggi è sempre più difficile da reperire.Persino un problema meccanico saltuario potrebbe portare a difficoltà considerevoli per l’adempimento di un lotto di produzione e rendere quindi più gravosa la pianificazione della produzione interna dell’azienda. Per la realizzazione del progetto di trasformazione della macchina è stata scelta l’azienda Lanzi snc di Ozzano dell’Emilia, in provincia di Bologna.

La società fondata nel 1964 da Francesco Lanzi viene ora diretta dal figlio Luigi Lanzi e si occupa del ricondizionamento di macchine utensili. L’attività dell’azienda è rivolta per il novanta percento al mercato italiano. NUM ha contribuito in questo progetto con la sua soluzione completa NUMGear, basata sul sistema CNC Axium Power. Per la realizzazione dei cicli di lavoro, ha collaborato a stretto contatto con Didimo Zanetti, responsabile della qualità delle coppie coniche con denti a spirale, per unire le sue esperienze e conoscenze maturate in tanti anni di attività nel settore specifico della produzione di coppie coniche spiroidali.

Un ulteriore e importante contributo di NUM in questo progetto è risultato dal supporto offerto per l’identificazione dei parametri ottimali per il comando di questi azionamenti speciali. Un importante ruolo è risultato anche dalla collaborazione con Luigi Lanzi che ha impeccabilmente revisionato l’aspetto elettromeccanico della macchina ottenendo un equilibrio ottimale tra elettronica e meccanica.

La qualità degli azionamenti CNC NUM, l’interpolazione del percorso tramite il CNC NUM Axium Power, la semplicità di programmazione grazie ad esempio a macroistruzioni grafiche, hanno inoltre portato a una maggiore flessibilità della macchina nelle fasi di messa a punto. Grazie all’introduzione della tecnica Helical Motion è stato possibile migliorare la fase di taglio del dente della ruota conica. Questa interpolazione simultanea degli assi del fermo del pezzo e della slitta non era possibile nella macchina precedente. È stata avviata la produzione della macchina all’inizio di dicembre 2007 e in un mese, nonostante le festività, ha prodotto ben 3'000 ruote coniche.

Non sono mai sorti problemi tali da richiedere l’arresto della produzione. L’intervento di modernizzazione ha portato a una riduzione dei tempi di produzione del 15% circa e a un miglioramento della qualità dei pezzi prodotti. Il successo legato al conseguimento degli obiettivi di progetto iniziali e al successivo miglioramento dei parametri di produzione, ha spinto l’amministrazione di Didimo Zanetti ad affidare un ulteriore progetto di modernizzazione di altre unità di produzione allo stabilimento di Casalecchio di Reno.

(Aprile 2008)