Production d’engrenages coniques à denture hélicoïdale avec une machine hypoïde à CNC et NUMgear

L’entreprise italienne Didimo Zanetti de Casalecchio di Reno, dans la province de Bolzano, produit des organes de transmission pour chargeuses-pelleteuses, tracteurs et camions. La société fondée en 1952 par Didimo Zanetti est dirigée actuellement par son fils, Andrea Zanetti, qui occupe la fonction de PDG. La production se subdivise en 2 parties : elle est constituée à 95 % de pièces pour boîte de vitesses et engrenages différentiels pour l’équipement original et à 5 % de pièces prévues pour servir de pièces de rechange.

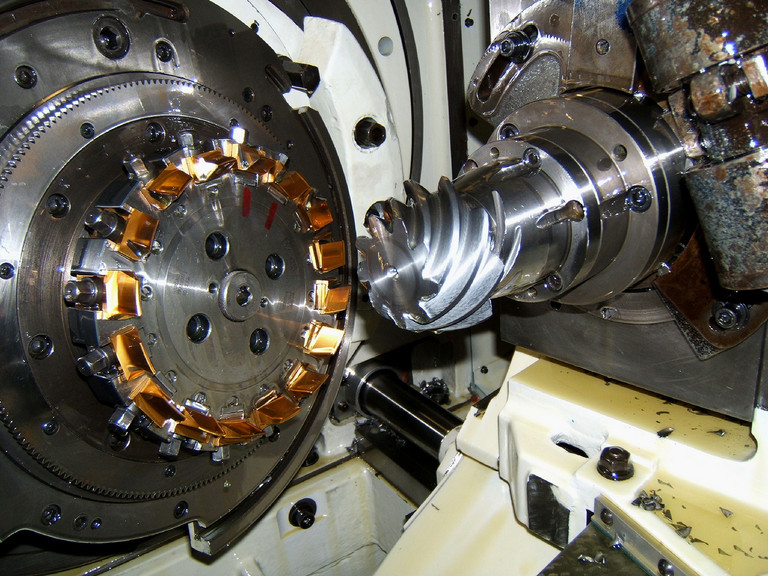

L’entreprise décida de faire transformer la machine hypoïde à fraiser par développante de type Gleason 641, utilisée pour la fabrication d’engrenages coniques à denture hélicoïdale, de pignons et de couronnes, en une machine CNC.

L’objectif principal consista à éviter les vérifications et examens coûteux de la machine liés en cas de défaillances techniques dues à l’usure, résultant de l’utilisation intensive de la machine durant des périodes de forte production. De telles vérifications doivent être réalisées par un personnel technique qualifié, qu’il est de plus en plus difficile de trouver. Un problème mécanique, même s’il ne survient qu’occasionnellement, entraîne des difficultés importantes lors de la réalisation d’un jeu de production et complique la planification interne de la production de l’entreprise.

Lanzi snc di Ozzano Dell’Emilia, de la province de Bologne, a été sélectionnée pour la réalisation du projet de transformation de la machine. La société fondée par Francesco Lanzi en 1964 est actuellement dirigée par son fils, Luigi Lanzi, et s’occupe de la modernisation de machines-outils. L’activité de la société est orientée à 90 % vers le marché italien. NUM a apporté pour ce projet sa solution complète NUMGear, basée sur le système CNC Axium Power. Pour la réalisation des cycles de travail, une collaboration étroite a été établie avec le responsable qualité de Didimo Zanetti pour les engrenages coniques à denture hélicoïdale, afin de pouvoir intégrer ses années d’expérience et son savoir dans ce domaine spécial de la production d’engrenages coniques à denture hélicoïdale.

L’aide à la détermination des paramètres optimaux pour la commande de ces variateurs spéciaux fut une autre contribution importante de NUM à ce projet. La collaboration avec Luigi Lanzi, qui s’est parfaitement occupé de l’électromécanique de la machine et qui est parvenu ainsi à un équilibre dynamique optimal entre électronique et mécanique, a été particulièrement fructueuse.

La qualité des variateurs NUM et des interpolations par la CNC NUM Axium Power, la simplicté de programmation, par exemple par macros, ont conduit en outre à une flexibilité élevée de la machine dans les phases de réglages. Grâce à l’introduction de la technique Helical Motion, la phase de coupe pour la denture de la roue conique a pu être améliorée. Cette interpolation simultanée des axes du dispositif de serrage pour la pièce à usiner et du glissoir était impossible sur la machine d’origine. Début décembre 2007, la production a été démarrée et en un mois, malgré les jours fériés, environ 30 000 roues coniques ont déjà été produites.

Il n’y a jamais eu de problèmes qui auraient rendu nécessaire l’arrêt de la production. Le rétrofit a permis une réduction des temps de production d’environ 15 % et a amélioré la qualité des pièces fabriquées. Le succès du projet et l’amélioration ultérieure des paramètres de production ont amené la direction de Didimo Zanetti à commander le rétrofit d’autres unités de production de l’usine de Casalecchio di Reno.

(Avril 2008)