Produktion von Spiralkegelrädern mit einem CNC-Hypoid-Wälzfräsautomaten und NUMgear

Das italienische Unternehmen Didimo Zanetti aus Casalecchio di Reno, Provinz Bozen, produziert Antriebsorgane für Baggerlader, Traktoren und Lastwagen. Die 1952 von Didimo Zanetti gegründete Firma wird derzeit von dessen Sohn, Andrea Zanetti, geleitet, der die Funktion des Geschäftsführers innehat. Die Produktion ist zweigeteilt: Sie besteht zu fünfundneunzig Prozent aus Teilen für Differenzial- und Wechselgetriebe für die Erstausrüstung und der Rest aus Teilen, die als Ersatzteile vorgesehen sind.

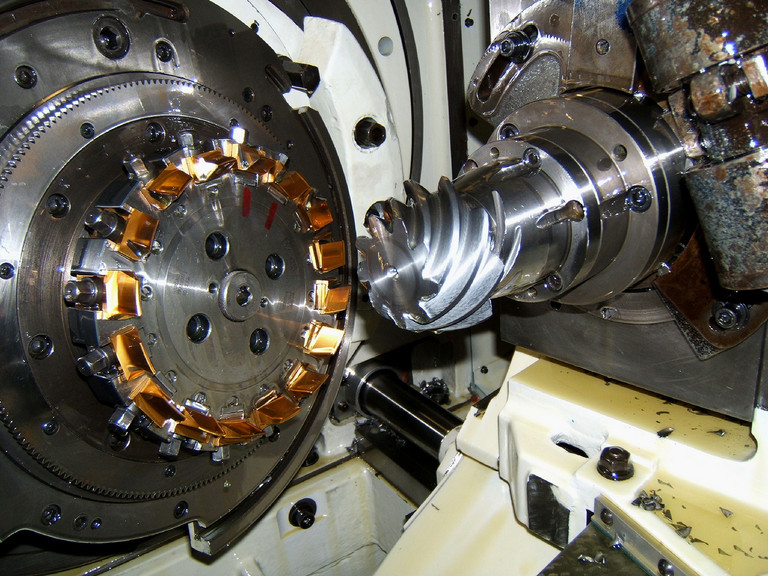

Das Unternehmen entschied sich, den mechanischen Hypoid-Wälzfräsautomaten vom Typ Gleason 641, der zur Herstellung von Spiralkegelrädern, Ritzeln und Kränzen eingesetzt wird, in eine CNC-Maschine umbauen zu lassen.

Das Hauptziel bestand in der Vermeidung kostspieliger Überprüfungen und Untersuchungen der Maschine zur Behebung von mechanischen Störungen aufgrund von Verschleiss, die sich durch die intensive Nutzung der Maschine in starken Produktionszeiten ergeben. Solche Überprüfungen müssen von qualifiziertem Fachpersonal durchgeführt werden, das immer schwieriger zu finden ist. Ein auch nur gelegentlich auftretendes mechanisches Problem kann zu erheblichen Schwierigkeiten bei der Erledigung eines Produktionsloses führen und erschwert die interne Produktionsplanung des Unternehmens.

Für die Realisierung des Maschinentransformationsprojekts wurde Lanzi snc di Ozzano Dell’Emilia, Provinz Bologna, ausgewählt. Die 1964 von Francesco Lanzi gegründete Gesellschaft wird derzeit von dessen Sohn Luigi Lanzi geführt und beschäftigt sich mit der Modernisierung von Werkzeugmaschinen. Die Tätigkeit der Gesellschaft ist zu neunzig Prozent auf den italienischen Markt ausgerichtet. NUM hat für dieses Projekt seine NUMgear Komplettlösung, basierend auf dem Axium Power CNC-System, beigesteuert. Für die Realisierung der Arbeitszyklen wurde eng mit dem für die Spiralkegelräder zuständigem Qualitätsbeauftragten von Didimo Zanetti zusammengearbeitet, um dessen langjährige Erfahrungen und Kenntnisse auf dem Spezialgebiet der Spiralkegelradproduktion einbinden zu können.

Die Unterstützung bei der Identifizierung optimaler Parameter für die Steuerung dieser speziellen Antriebe war ein weiterer wichtiger Beitrag von NUM in diesem Projekt. Hier hat sich die Zusammenarbeit mit Luigi Lanzi, der die Elektromechanik der Maschine perfekt überarbeitet und somit ein optimales dynamisches Gleichgewicht zwischen Elektronik und Mechanik erzielt hat, ganz besonders ausgezahlt.

Die Qualität der CNC NUM-Antriebe, die Interpolation des Verfahrwegs durch die NUM Axium Power CNC, die einfache Programmierung beispielsweise durch Makrobefehle hat ausserdem zu einer höheren Flexibilität der Maschine in den Einstellungsphasen geführt. Dank der Einführung der Helical Motion-Technik konnte die Schneidphase für den Zahn des Kegelrads verbessert werden. Diese simultane Interpolation der Achsen der Haltevorrichtung für das Werkstück und des Schlittens war an der bisherigen Maschine gar nicht möglich. Anfang Dezember 2007 wurde die Produktion aufgenommen und innerhalb eines Monats trotz der Feiertage bereits rund 30‘000 Kegelräder produziert.

Es kam nie zu Problemen, die einen Produktionsstopp erforderlich gemacht hätten. Der Retrofit hat zu einer Reduzierung der Produktionszeiten um circa 15% und zu einer verbesserten Qualität der hergestellten Teile geführt. Der Erfolg durch die konsequente Verfolgung der ursprünglichen Projektziele und die anschliessende Verbesserung der Produktionsparameter hat die Geschäftsleitung von Didimo Zanetti veranlasst, ein weiteres Projekt zum Retrofit weiterer Produktionseinheiten des Werks von Casalecchio di Reno in Auftrag zu geben.

(April 2008)