Come mantenere un margine di vantaggio

È diventato un fatto assodato: se si intende competere coi Paesi emergenti in Europa si è costretti a generare costantemente innovazioni, ad essere sempre al più alto livello di evoluzione della tecnica e aumentare continuamente la propria produttività. Ciò vale in particolare per il settore aeronautico, in cui i nostri concorrenti asiatici hanno un forte interesse a recuperare terreno. Il produttore di aeromobili DASSAULT, consapevole di ciò, possiede la padronanza nell’uso di tecniche di formatura del tutto speciali per le superfici alari dei suoi aeromobili, in particolare per quanto concerne i propri aerei FALCON, il cui successo prosegue incessantemente.

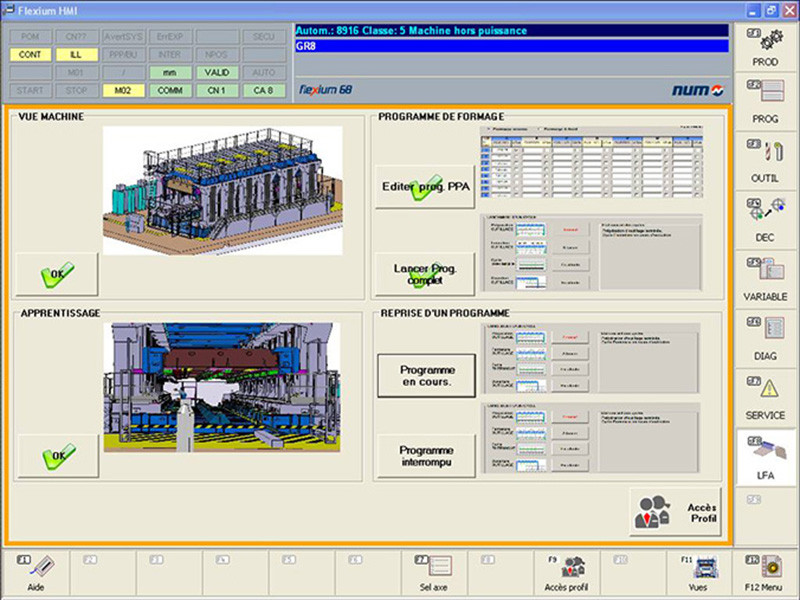

Fino a poco tempo fa la procedura di lavoro della formatura veniva eseguita secondo metodi convenzionali, addirittura manuali, e sulla base di una vasta esperienza. Per aumentare la produttività, e nel contempo garantire precisione, repetibilità e possibilità di ricostruire il processo, si è resa inevitabile la necessità di introdurre un’automatizzazione del processo. SERMATI (società per la progettazione e realizzazione di linee di montaggio e macchine speciali) venne incaricata della realizzazione di sistemi di automazione per l’impianto pressa. Questa si rivolse a sua volta a NUM per quanto riguarda l’integrazione del sistema Flexium (CNC, azionamenti, motori), per lo sviluppo del controllo di processo e la progettazione degli HMI specifici.

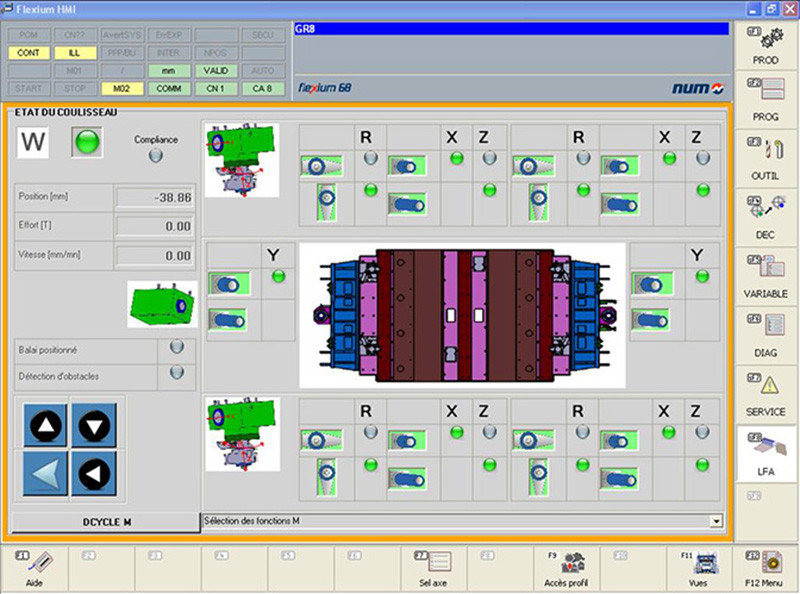

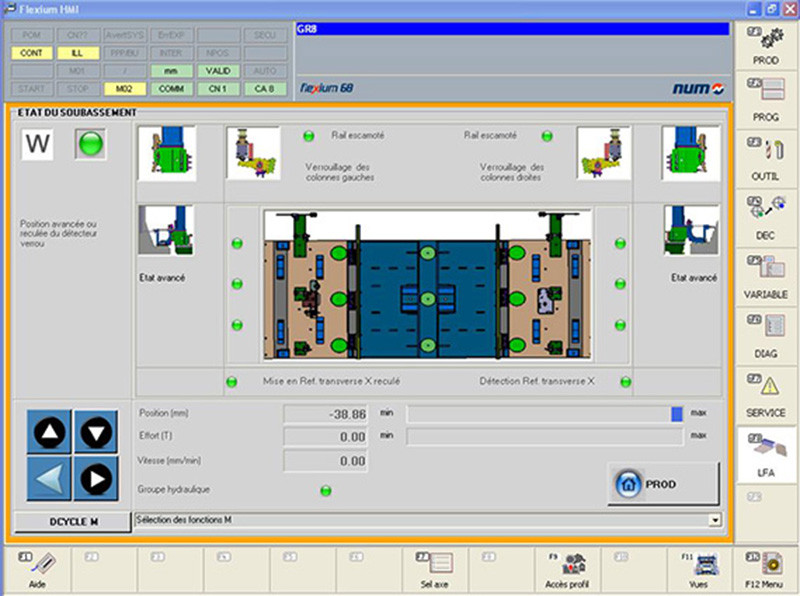

Il procedimento tecnico è di per sé soggetto a riservatezza, tuttavia in seguito vengono illustrate le esigenze del cliente che devono essere soddisfatte, per lo meno per sommi capi. Immaginatevi innanzitutto l’impianto di dimensioni sufficienti per contenere un’intera superficie alare. Questo impianto è composto da sei unità e viene azionato da 18 motori, di cui ognuno sviluppa una coppia di oltre 120 Nm. Ogni unità comprende due o quattro assi che possono essere azionati in modo completamente autonomo, parzialmente sincronizzato, oppure secondo una totale sincronizzazione. Ogni unità svolge una funzione estremamente specifica. La sincronizzazione tra le unità deve essere la più precisa possibile e realizzata nel modo più semplice possibile. L’impianto comunica inoltre con un impianto trasportatore, il quale, a seconda delle necessità, posiziona l’attrezzo e il pezzo da sottoporre a lavorazione, convogliando il secondo, una volta concluso il procedimento di lavoro, alle altre stazioni di lavorazione. Per assicurare un trasporto rapido e senza incidenti dei pezzi, l’attrezzatura di trasporto comunica in stretto contatto con le altre unità.

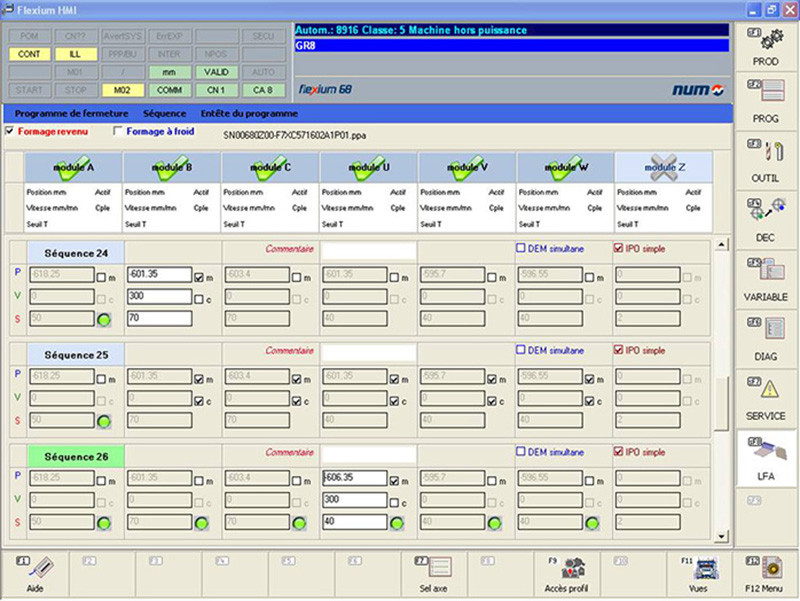

La vera e propria lavorazione viene programmata di regola in Teach-In. Numerosi parametri di impostazione, come ad esempio spostamento, pressione, temperatura, tempistica ecc., devono essere costantemente sotto controllo, al fine di evitare ogni procedimento che possa comportare rischi per l’operatore, l’attrezzatura o il pezzo. A prescindere dal fatto che un programma standard o un programma venga eseguito sulla base di Teach-In, il sistema sorveglia e protocolla tutti i dati rilevanti. Non serve richiamare l’attenzione sul fatto che deve essere garantita al cento per cento la sicurezza di funzionamento, e che sia la programmazione che l’uso devono essere semplici e agevoli per l’operatore.

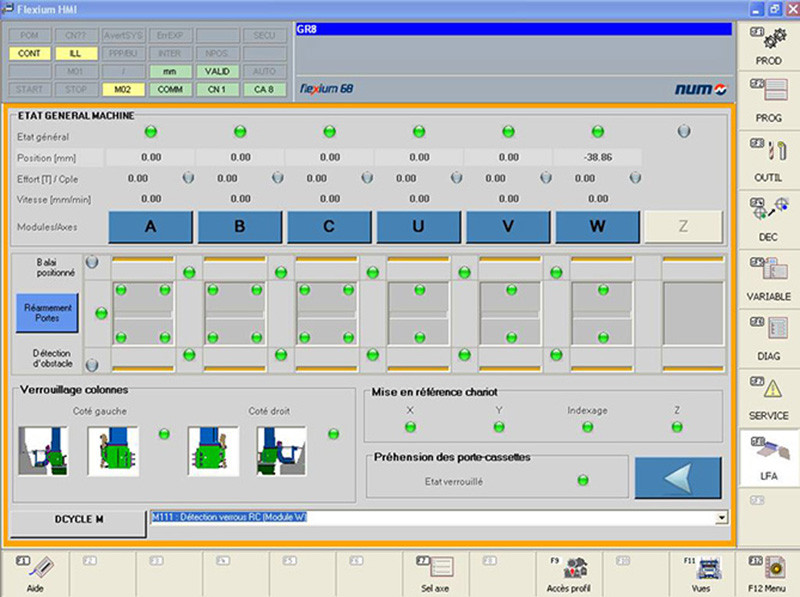

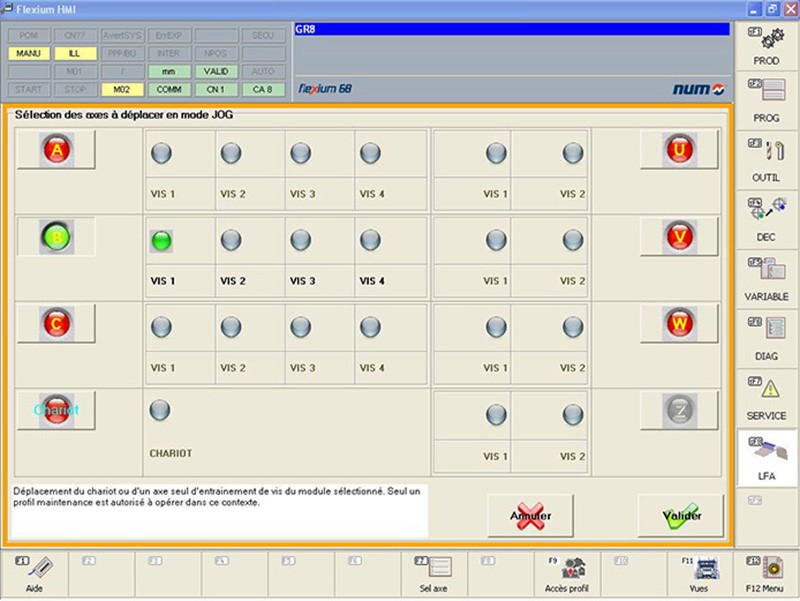

A tale scopo è stata sviluppata un’interfaccia uomo-macchina che va incontro alle esigenze degli operatori e del personale addetto alla manutenzione. Gli ingegneri NUM hanno avuto a che fare con esigenze disparate. Un numero elevato di assi da comandare, parecchi ingressi e uscite ed una soluzione affidabile, sicura e di uso semplice per l’operatore.

In questo impianto assumono una grande importanza gli azionamenti collegati al controllo numerico attraverso il protocollo DISC-NT. Dopo l’inizializzazione degli assi questi vengono distribuiti dal programma NC ai diversi canali CNC e sincronizzati secondo le necessità nel corso del processo. Ogni asse può essere sia master che slave, oppure completamente autonomo. Il funzionamento di sicurezza integrato SAM garantisce in ogni situazione movimenti procedurali sicuri. Il bus digitale permette inoltre un feedback riguardo a numerose informazioni che possono essere utilizzate sia per la regolazione del processo che per la ricostruzione del processo.

Si temeva che la programmazione di sei unità, talvolta funzionanti autonomamente, avrebbe portato presto ad un vero e proprio “rompicapo”. Per evitare questo rischio tutti i movimenti degli assi vengono controllati da un unico programma relativo ai pezzi. Esso utilizza funzioni come la programmazione simbolica, la creazione automatica di tabelle oppure gli Operatori Dinamici.

Al sistema Flexium è connesso un elevato numero di unità remotate di ingressi / uscite, collegate su un bus di campo. La gamma dei moduli utilizzati si estende dai più semplici sensori agli strumenti intelligenti distribuiti sull’intera macchina. Oltre all’effettivo comando della macchina il PLC sorveglia costantemente il funzionamento dei moduli collegati. Nel caso in cui si verifichi un errore (ad es. la rottura di un cavo), sono state definite posizioni di arretramento di emergenza, le quali contribuiscono ad incrementare il livello di sicurezza dell’impianto. È stato possibile ottenere per la macchina una semplicità d’uso grazie alla realizzazione di uno specifico HMI grafico. L’HMI si basa sull’uso di librerie FXserver ed è scritto con un linguaggio ad alto livello. L’HMI dipendente dal contesto garantisce il comando della macchina, la diagnosi e la programmazione mediante il box Teach-In. Attualmente la macchina si trova in fase di messa in esercizio presso la sede DASSAULT Aviation de Seclin. Ascoltiamo ora le parole di Jean-François ROUX, responsabile del reparto Risorse industriali:

“Il grande impegno dell’azienda NUM, unitamente alla capacità di ascoltare e soddisfare le necessità dei clienti, ha reso possibile lo sviluppo di questo innovativo processo, in sintonia con le specifiche di base. La scelta dell’azienda NUM e del sistema Flexium CNC si è rivelata indubbiamente giusta e adeguata per questo specifico processo. La grande forza del sistema CNC, dimostrata da un preciso comando di 18 canali sincroni, risiede nell’interfaccia grafica uomo-macchina di semplice utilizzo.”

(Settembre 2011)

![[Translate to Italiano:] View of the conveyor side of the machine.](/fileadmin/_processed_/0/3/csm_NUMinformation_52_Dassault_Falcon_03_07533125bd.jpg)