Garder une longueur d’avance...

C’est un fait maintenant reconnu, si l’Europe veut faire face à la concurrence des pays émergents, il lui faudra toujours innover, toujours être à la pointe de la technicité tout en augmentant la productivité. C’est encore plus vrai dans le domaine aéronautique où nos concurrents asiatiques démontrent une forte envie de se développer rapidement. DASSAULT l’a bien compris, qui maîtrise des techniques spécifiques pour le formage de la voilure de ses avions et notamment du FALCON dont le succès ne se dément pas.

Jusqu’à récemment cette opération était réalisée avec des méthodes conventionnelles voire manuelles et beaucoup de savoir faire. Pour pouvoir augmenter les cadences de production, assurer précision, répetabilité et traçabilité, une automatisation du processus devenait indispensable. Ce fut l’objet du développement d’une cellule de formage automatisée dont la maîtrise d’ouvrage a été confiée à SERMATI (société d’étude et de réalisation de lignes d’assemblage et de machines spéciales). Cette dernière a fait appel à NUM pour l’intégration de la CN Flexium, des motorisations associées ainsi que pour le développement de l’automatisme et de l’IHM spécifique.

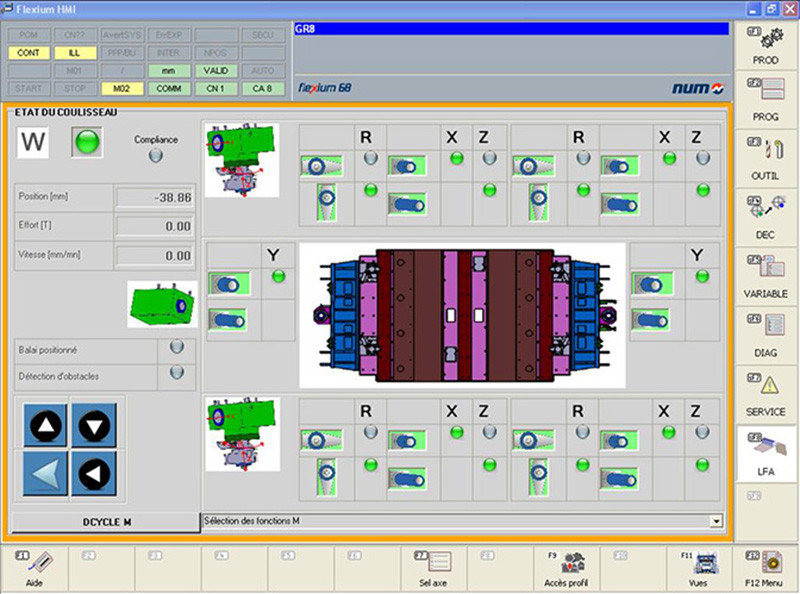

Le procédé est bien évidemment confidentiel, citons néanmoins dans les grandes lignes les besoins à couvrir. Imaginez un ensemble suffisamment imposant pour pouvoir engloutir une aile entière. Cet ensemble est composé de six unités, le tout animé par 18 moteurs dont chacun développe un couple de plus de 120mN. Chacune des unités comprend deux ou quatre axes qui peuvent être totalement indépendants, partiellement liés ou en synchronisation totale. Chacune possède évidemment une fonctionnalité spécifique et le synchronisme entre elles doit être des plus précis et des plus simples à mettre en œuvre. L’installation communique également avec un convoyeur, qui en fonction des besoins va positionner l’outillage nécessaire, ainsi que la pièce à traiter qu’il emportera ensuite vers d’autres postes une fois l’opération réalisée. Ce convoyeur doit être en dialogue étroit avec les différentes unités afin que toute cette manutention se déroule rapidement et sans risque d’incidents.

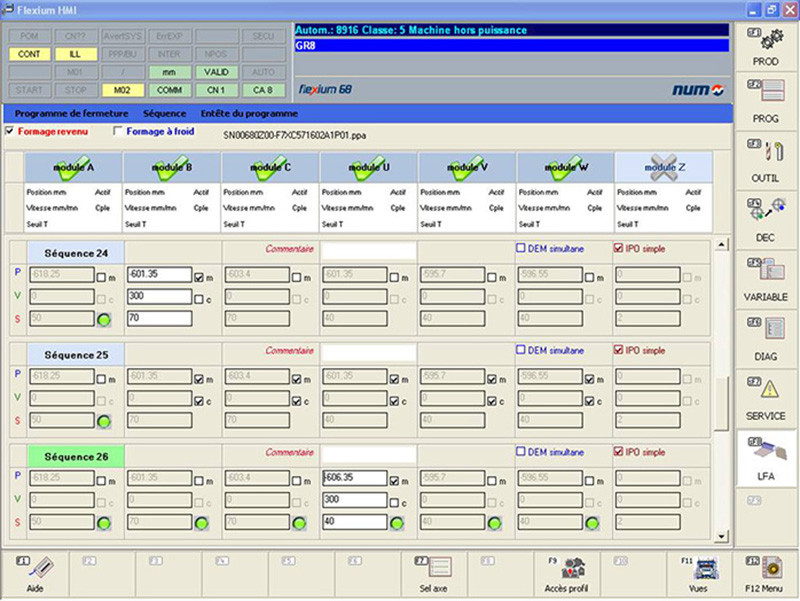

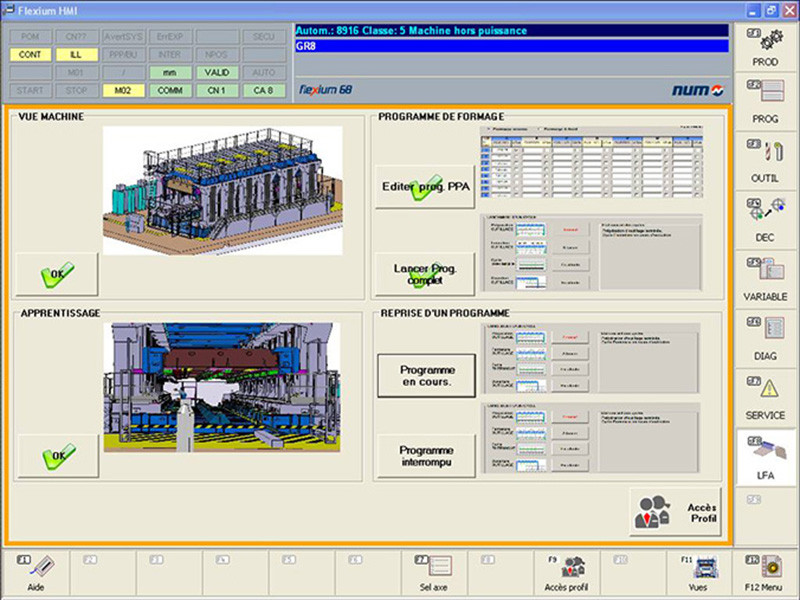

Le cycle proprement dit est généralement réalisé tout d’abord en apprentissage. De nombreux paramètres ajustables, déplacement, pression, température, temps et autres doivent en permanence être contrôlés dans le but d’interdire toute manœuvre dangereuse pour les opérateurs, l’équipement ou la pièce elle même. Bien évidemment un cycle automatique, soit totalement programmé, soit basé sur les données d’apprentissage est également prévu, ici aussi toutes les données sensibles sont contrôlées et enregistrées.

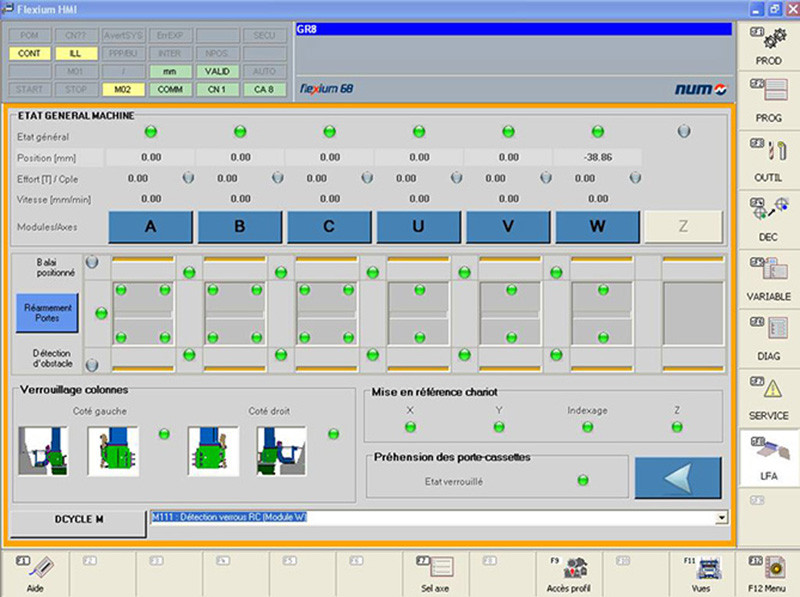

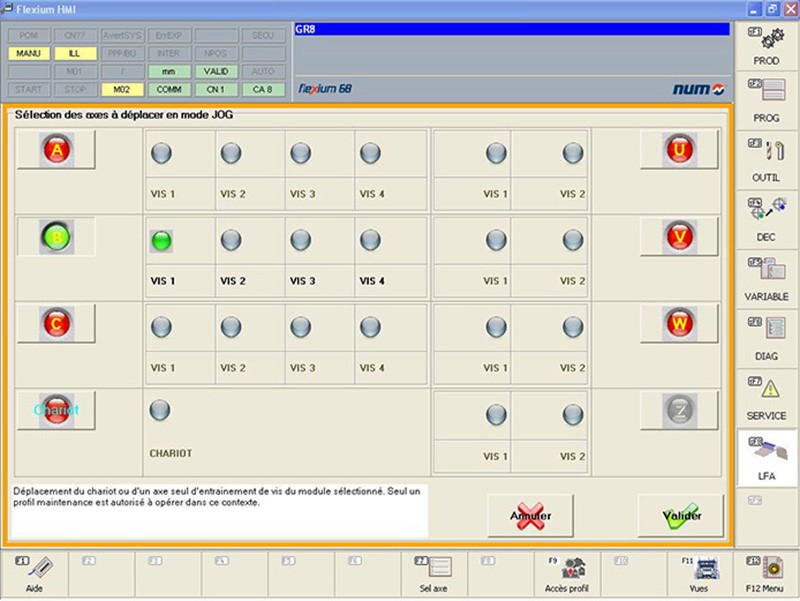

Il n’est pas besoin de préciser que la sécurité de fonctionnement doit être totale et la programmation comme l’utilisation aisée et conviviale ce qui passe par le développement d’un Interface Homme Machine adapté aux demandes des utilisateurs et du service de maintenance. Un grand nombre d’axes, beaucoup d’entrées/sorties, un mode opératoire sécurisé et facile à prendre en main, une sécurité de fonctionnement à toute épreuve : voici à nouveau un challenge intéressant pour la commande numérique Flexium et les équipes d’engineering de NUM.

Ce sont tout d’abord les asservissements sur bus DISC NT qui vont être mis à contribution. Grâce aux fonctions de synchronisation à la volée et de répartition dans les différents canaux, les axes vont pouvoir exécuter leurs initialisations propres puis grâce au programme pièce se répartir en différents groupes chaque axe devenant, selon le cas de figure, maître, esclave ou totalement indépendant. La fonctionnalité de sécurité intégrée SAM assure la sécurité des mouvements en toutes circonstances. Le bus digital permet, de plus, de remonter de nombreuses informations, qui seront utilisées aussi bien pour réguler le process que pour la traçabilité.

Il était à craindre que la programmation de six unités, parfois indépendantes, parfois interconnectées, s’avère rapidement un véritable casse-tête. Tous les mouvements sont donc sous contrôle d’un programme pièce unique qui fait un large usage des fonctions évoluées connues des spécialistes, telles que la programmation symbolique, la création automatique de tableaux, les fonctions d’analyse avancées et les opérations temps réel.

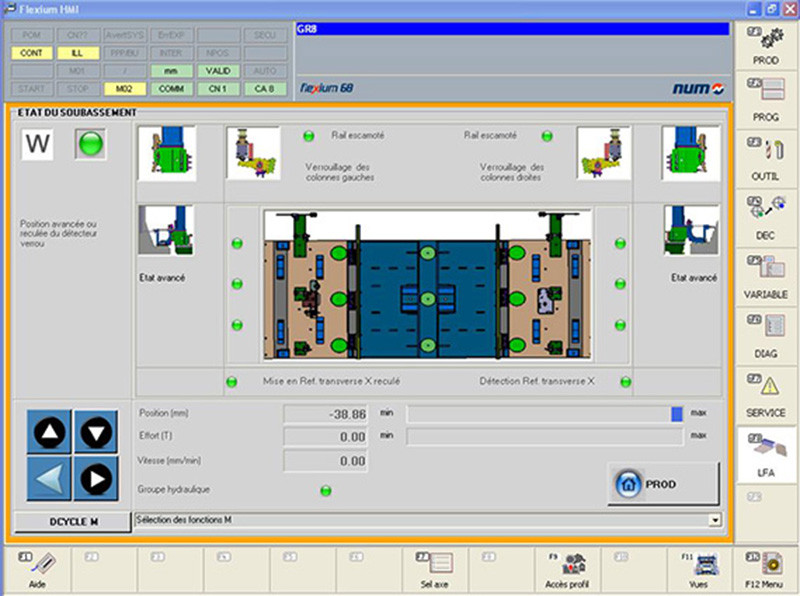

Une autre caractéristique du système Flexium, largement utilisée sur cette application, est le grand nombre de périphériques d’entrées/Sorties connectable sur son bus de terrain. De nombreux modules, du simple détecteur au banc d’instrumentation intelligent, sont répartis sur l’ensemble de la machine. En plus de gérer la logique, l’automatisme contrôle en permanence le bon fonctionnement de chaque coupleur. Des positions de repli sont définies individuellement pour assurer la sécurité en cas de défaillance éventuelle (rupture de câble par exemple). Une telle machine doit évidemment être facile à piloter. S’appuyant sur le composant FXServer, une interface homme machine graphique écrite en langage de haut niveau a pu être développée. Cette interface contextuelle assure la conduite totale de la machine, le diagnostic et l’apprentissage par l’intermédiaire d’un boitier opérateur portable. Cette machine est maintenant dans la phase de mise en service opérationnelle sur le site DASSAULT Aviation de Seclin, écoutons ce que nous en dit M. Jean-François ROUX le Responsable des Ressources Industrielles du site :

« Une grande implication de la société NUM, alliée à une volonté d’écoute et de satisfaction du client ont permis le développement de ce process innovant en phase avec les spécifications de base. Le choix de la société NUM et de la CNC Flexium paraît donc tout à fait adapté à ce process spécifique. Le point fort de la CNC Flexium ayant été démontré par le pilotage précis de 18 canaux synchrones et un Interface Homme Machine graphique convivial. »

(Septembre 2011)