Eine Länge Vorsprung behalten...

Es ist eine inzwischen anerkannte Tatsache: Will man in Europa in der Lage sein den aufstrebenden Ländern Paroli zu bieten, so ist man gezwungen permanent Innovationen hervorzubringen, stets auf dem technisch neuesten Stand zu sein und seine Produktivität kontinuierlich zu erhöhen. Ganz besonders gilt dies für den Luftfahrtbereich, wo unsere asiatischen Mitbewerber ein starkes Interesse daran haben, rasch aufzuholen. Der französische Flugzeughersteller DASSAULT hat das verinnerlicht und beherrscht ganz spezielle Formgebungstechniken für die Tragflächen seiner Flugzeuge, insbesondere seiner FALCON-Flugzeuge, deren Erfolg nicht abreisst.

Bis vor kurzem wurde der Arbeitsgang der Formgebung mit konventionellen – sogar manuellen Methoden – und viel Know-how ausgeführt. Um die Produktivität zu erhöhen, gleichzeitig aber die Präzision, Wiederholbarkeit und Rückverfolgbarkeit zu gewährleisten, wurde eine Automatisierung des Prozesses unumgänglich. SERMATI (Gesellschaft für die Projektierung und Realisierung von Montagelinien und Sondermaschinen) wurde mit der Automatisierung der Pressanlage beauftragt. Diese wiederum wandte sich, für Integration des Flexium Systems (CNC, Antriebe, Motoren), die Entwicklung der Prozesssteuerung als auch die Herstellung des spezifischen HMI`s, an NUM.

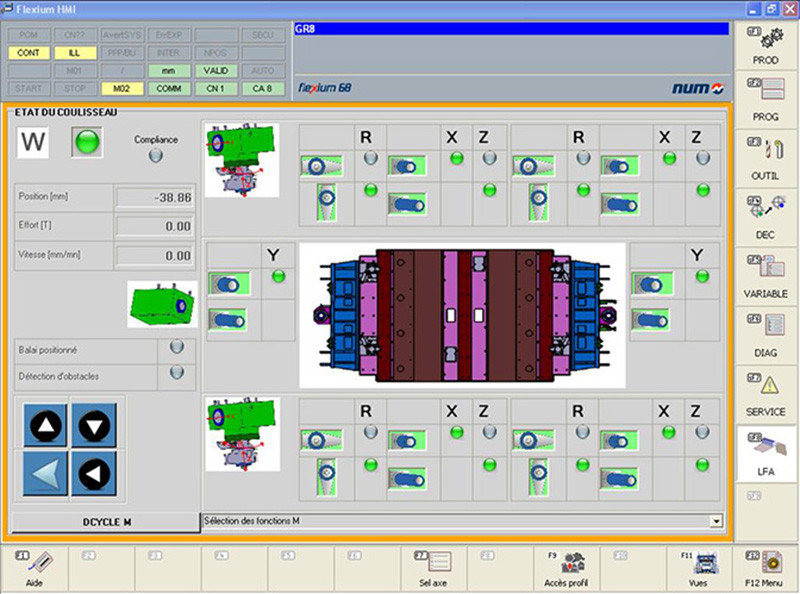

Das technische Verfahren ist selbstredend vertraulich, doch sollen hier zumindest in groben Zügen die zu erfüllenden Kundenbedürfnisse dargestellt werden. Stellen Sie sich zunächst eine Anlage vor, die gross genug ist, eine ganze Tragfläche in sich aufzunehmen. Diese Anlage besteht aus sechs Einheiten, und wird von 18 Motoren angetrieben, von denen jeder ein Drehmoment von mehr als 120 Nm entwickelt. Jede der Einheiten umfasst zwei bzw. vier Achsen, die vollständig unabhängig, teilweise synchronisiert oder in kompletter Synchronisation bewegt werden können. Jede Einheit führt eine ganz spezielle Funktion aus. Der Gleichlauf zwischen den Einheiten muss absolut präzise und möglichst einfach realisiert werden. Die Anlage steht ausserdem in Kommunikation mit einer Förderanlage, die je nach Bedarf das erforderliche Werkzeug sowie das zu bearbeitende Werkstück positioniert und Letzteres nach Abschluss eines Arbeitsgangs zu weiteren Bearbeitungsstationen führt. Um eine schnelle und unfallfreie Beförderung der Werkstücke zu gewährleisten, steht die Fördereinrichtung in enger Kommunikation mit den anderen Einheiten.

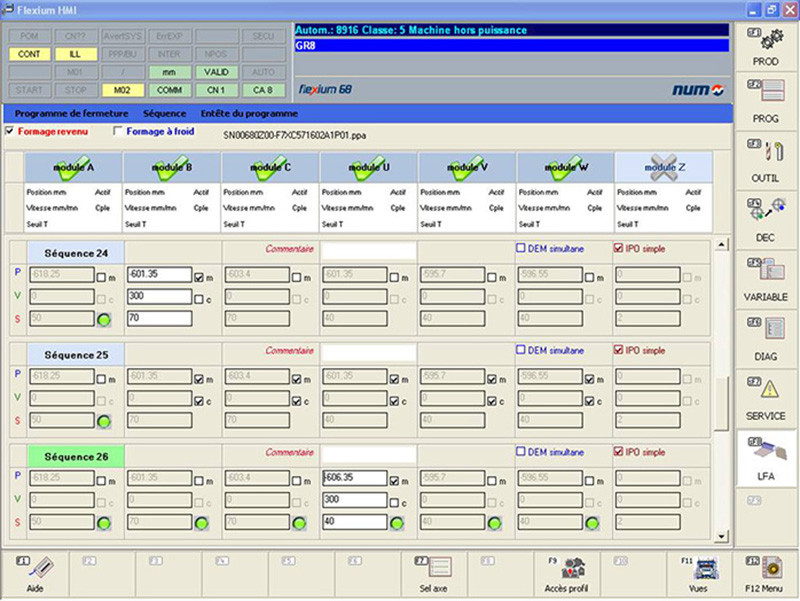

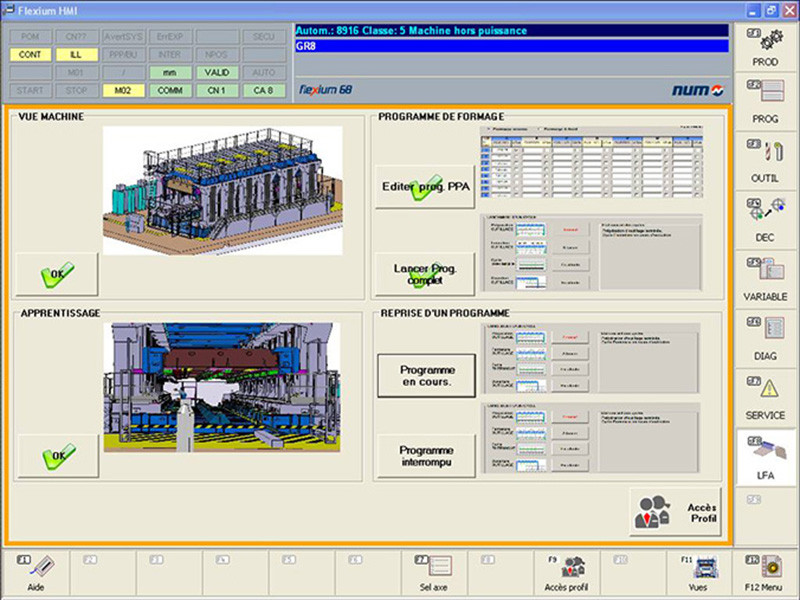

Die eigentliche Bearbeitung wird in der Regel im Teach-In programmiert. Zahlreiche Einstellparameter, wie Verschiebung, Druck, Temperatur, Zeit u.a. müssen permanent kontrolliert werden, um jedweden Vorgang, der für Bediener, Ausrüstung oder das Werkstück selbst ein Risiko mit sich bringen könnte, zu vermeiden. Unabhängig ob ein Standard Programm oder ein Programm auf Teach-In Basis ausgeführt wird, überwacht und protokolliert das System alle relevanten Daten. Es braucht nicht extra darauf hingewiesen zu werden, dass die Betriebssicherheit hundertprozentig gewährleistet sein muss und sowohl die Programmierung als auch die Bedienung anwenderfreundlich und einfach sein müssen.

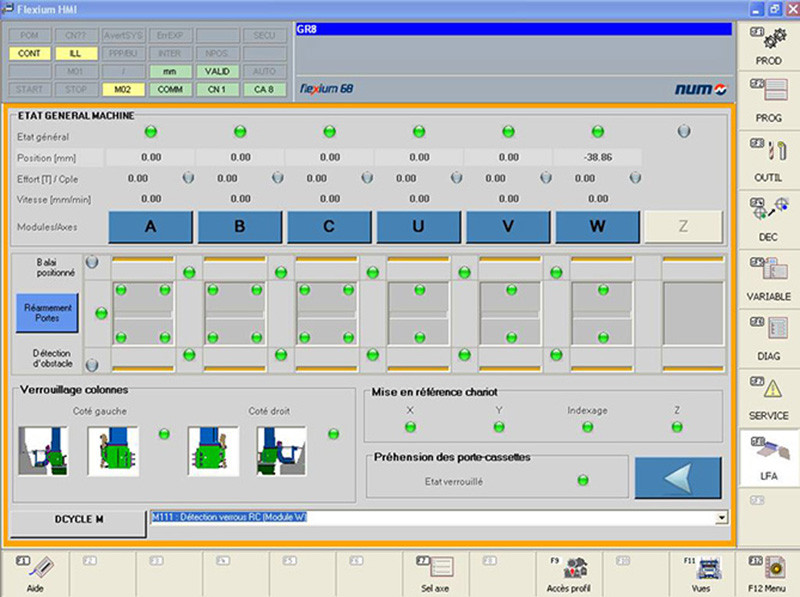

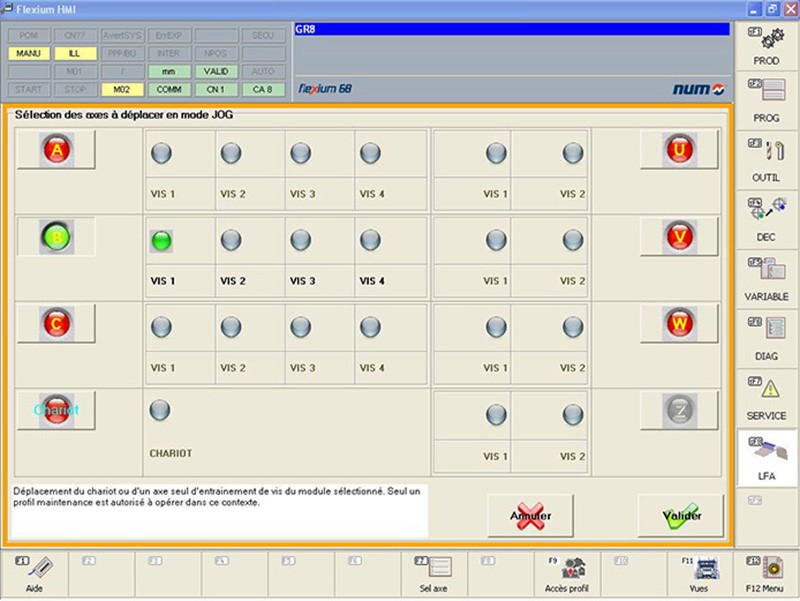

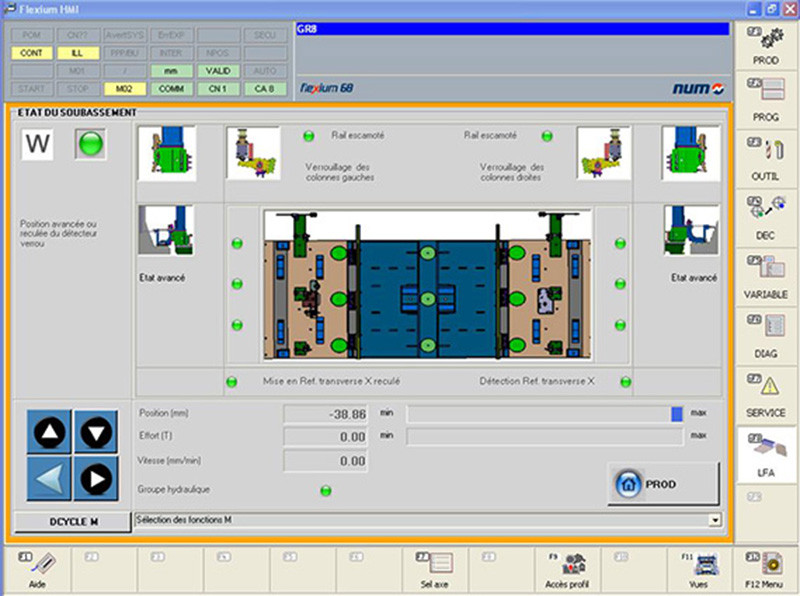

Dazu wurde ein auf die Anforderungen der Bediener und des Wartungspersonals abgestimmtes Mensch-Maschinen-Interface entwickelt. Die Anforderungen, welchen sich die NUM Ingenieure gegenüber sahen waren vielfältig. Eine hohe Anzahl zu steuernder Achsen, sehr viele ein- und Ausgänge und eine verlässliche, sichere und bedienerfreundliche Lösung.

Grosse Bedeutung haben auf dieser Anlage die Antriebsverstärker, welche über DIC-NT mit der Steuerung verbunden sind. Nach der Initialisierung der Achsen werden diese basierend auf dem NC-Programm auf die verschiedenen CNC Kanäle verteilt und nach Bedarf fliegend synchroniert. Jede Achse kann sowohl Master wie Slave oder komplett unabhängig sein. Die integrierte Sicherheitsfunktionalität SAM gewährleistet in allen Situationen sichere Verfahrbewegungen. Der digitale Bus ermöglicht ausserdem die Rückmeldung zahlreicher Informationen, die sowohl für die Prozessregelung als auch die Rückverfolgung verwendet werden.

Es stand zu befürchten, dass die Programmierung von sechs, manchmal unabhängig arbeitenden Einheiten schnell zu echten Kopfschmerzen führen würde. Um dies zu vermeiden werden alle Achsbewegungen von einem einzigen Werkstückprogramm kontrolliert. Dieses benutzt Funktionen wie die symbolische Programmierung, automatische Erzeugung von Tabellen oder dynamische Operatoren.

Am Flexiumsystem sind via Feldbus eine grosse Anzahl von SPS Einheiten angeschlossen. Die Palette reicht von einfachen Sensoren bis hin zu intelligenten Instrumenten, welche auf der gesamten Maschine verteilt sind. Neben der eigentlichen Maschinensteuerung überwacht die SPS ständig die Funktion der angeschlossenen Module. Für den Fall dass einmal ein Fehler auftritt (z.B. ein Kabelbruch), wurden individuelle Notrückzugpositionen definiert, was die Sicherheit der Anlage weiter erhöht. Die geforderte einfache Bedienung der Maschine wurde durch die Realisierung eines speziellen, grafischen HMI›s erreicht. Das HMI basiert auf dem FXServer und ist in einer Hochsprache geschrieben. Das Kontext abhängige HMI gewährleistet die Steuerung der Maschine, die Diagnose und die Programmierung über die Teach-In Box. Momentan befindet sich die Maschine in der Phase der Inbetriebnahme am Standort DASSAULT Aviation de Seclin und hören wir einmal, was Jean-François ROUX, Leiter Industrieressourcen, zu sagen hat:

„Das grosse Engagement seitens des Unternehmens NUM, verbunden mit der Bereitschaft zuzuhören und auf die Bedürfnisse des Kunden einzugehen, hat die Entwicklung dieses innovativen Prozesses im Einklang mit den Basisspezifikationen möglich gemacht. Die Auswahl des Unternehmens NUM und des Flexium CNC-Systems hat sich für diesen speziellen Prozess zweifellos als richtig und angemessen erwiesen. Die grosse Stärke des Flexium CNC-Systems, die es durch eine präzise Steuerung von 18 synchronen Kanälen unter Beweis gestellt hat, liegt in der benutzerfreundlichen grafischen Mensch-Maschine-Schnittstelle.“

(September 2011)