Partnership per l’obiettivo della progettazione dei costi

L’Uomo Michelin è una delle icone più riconosciute al mondo. In qualsiasi luogo in cui si trovano i pneumatici, la maggior parte delle persone saprà associare Michelin e la qualità dei suoi prodotti con ‘Bibendum’. Invece, il fatto che Michelin si affida a NUM da diversi decenni è molto meno noto.

La qualità si riflette nei dettagli e Michelin lo sa, in quanto mostra la stessa cura per la qualità della gomma e delle strutture come per la finezza dei molti dati visibili sul fianco dei pneumatici. Questa è talmente perfezionata da renderla percepibile come un “tocco di velluto” su alcuni pneumatici.

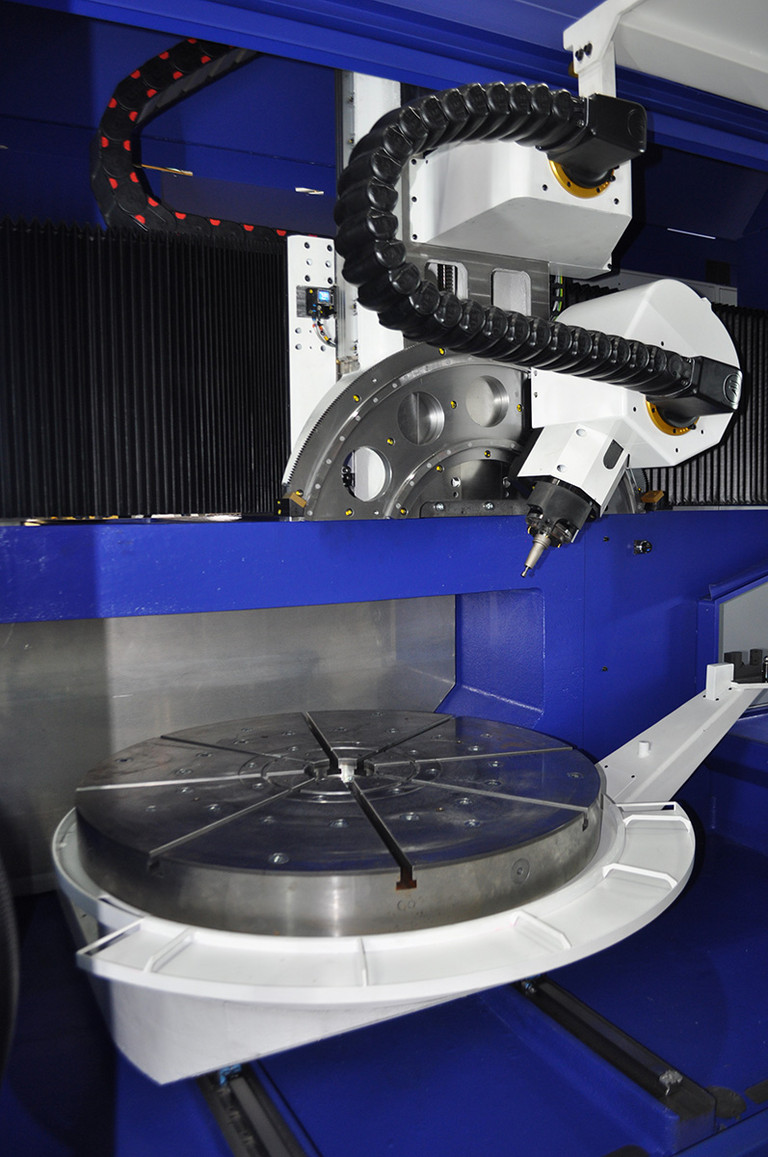

Le gomme sono cotte all’interno di uno stampo. Questo è composto da diversi elementi adiacenti per il battistrada e due fianchi dall’aspetto torico per i fianchi. È l’incisione di questi due pezzi che ci interessa oggi.

Anche se gli utensili hanno un diametro di pochi millimetri, la qualità dell’incisione e del materiale lavorato richiede un design rigoroso, un’elevata rigidità e un controllo efficiente. La macchina iniziale, di puro design Michelin, era già controllata da un sistema di controllo NUM 1060. Nel corso degli anni sono stati apportati diversi miglioramenti. Per la versione attuale (CN5S) Michelin ha rivisto il progetto in collaborazione con la società RGI France di St Céré, nella “Mecanic Valley”. L’azienda, di proprietà al 100% francese, produce sia macchine standard che macchine adattate alle esigenze specifiche dei suoi clienti. RGI France succede a RGI, che aveva già stabilito una lunga e fruttuosa collaborazione con Michelin per retrofit o forniture di macchine per la produzione di elettrodi o inserti per pneumatici da neve. Lo studio è stato effettuato in un’ottica di Design to Cost, che ha permesso di ottimizzare i costi e migliorare ulteriormente le prestazioni. NUM è stata naturalmente coinvolta in questo processo e il sistema si è rapidamente dimostrato la soluzione giusta per gestire l’intero processo. Questo studio comprendeva anche una sezione comparativa con una macchina standard e si è rapidamente scoperto che la soluzione scelta era la più efficiente.

I cinque assi della macchina, in grado di accelerare fino a 5 m/s², sono azionati da quattro motori convenzionali più un motore coppia, tutti controllati da azionamenti NUMDrive X dotati di moduli di sicurezza SAMX; un elettromandrino a 40.000 giri/min completa l’equipaggiamento. Oltre alla sicurezza che garantiscono, questi moduli SAMX abbinati alla funzionalità NUMSafe miglioreranno ulteriormente le prestazioni di produzione in quanto sarà possibile, ad esempio, eseguire operazioni con la custodia di protezione aperta, senza dover spegnere l’alimentazione. Il PLC è gestito da un Box PC e un secondo PC sulla macchina gestisce le operazioni di interfaccia e supervisione delle lavorazioni Michelin. Uno schermo verticale da 22” visualizza simultaneamente questo HMI Michelin e il NUM HMI con pagine specifiche di RGI France.

La scelta di NUM come fornitore dell’automazione di questa macchina è stata naturale. Va notato che esistono più di venti macchine identiche dagli USA alla Tailandia. L’affidabilità dei sistemi e la qualità del supporto non sono mai mancati; inoltre, come ha sottolineato il sig.Boët, Prototypes Project Manager di Michelin, “si apprezza la facilità d’uso e la compatibilità dei programmi pezzo tra versioni successive.”

Questo non è naturalmente l’unico motivo di questa partnership con NUM. Sia RGI France che Michelin apprezzano la vicinanza e la qualità delle relazioni che permettono di sfruttare al meglio le funzioni di Flexium+. Il sig.Lachat, Direttore di RGI Francia, ha dichiarato in questa occasione di non aver mai incontrato una sfida che le varie apparecchiature NUM non siano riuscite a risolvere. “Quest’ultima evoluzione del sistema Flexium+ ha reso possibile l’implementazione di una funzione di lubrificazione avanzata che ridurrà l’inquinamento ambientale e migliorerà la durata di vita delle guide e dei cuscinetti. Notiamo anche la qualità degli azionamenti e un eccellente supporto di NUM per ottimizzare le prestazioni ed eliminare le risonanze parassite, che è un altro punto per ottenere una maggiore produttività.” Infine, al fine di mantenere queste prestazioni per tutta la vita della macchina, sarà implementata una funzione di monitoraggio delle prestazioni durante questo ciclo di vita, descritta altrove in questo numero di NUMinformation, per rilevare potenziali problemi meccanici prima che abbiano un impatto negativo.

Questo esempio di partnership tra il cliente, il produttore e NUM non è unico. Corrisponde bene alla filosofia aziendale di fornire a tutti gli strumenti necessari per sfruttare al meglio i loro vantaggi specifici. Non esitate a parlare con i vostri corrispondenti, che saranno lieti di assistervi in questo modo.

(Settembre 2019)