Il retrofit con i giusti partner ripaga

Un parco macchine ben attrezzato, regolarmente aggiornato con le ultime tecnologie, è la spina dorsale di ogni azienda manifatturiera. Questo “ringiovanimento” avviene solitamente attraverso l’acquisto di nuove macchine, ma spesso anche attraverso macchine sottoposte a un retrofit completo. Queste macchine iniziano così una seconda vita, come la rettificatrice cilindrica Ceres 330 della Karl Bruckner GmbH, che è stata riadattata dallo specialista HDC Huttelmaier, con il supporto del produttore di CNC e Software NUM.

Con l’innovazione del centro rotante, Karl Friedrich Bruckner ha messo in moto un cambiamento significativo oltre 100 anni fa. Oggi, la terza generazione della Karl Bruckner GmbH di Weinstadt, in Svevia, è già responsabile della produzione di centri di alta precisione per la tornitura e la rettifica, oltre che di mandrini per spianatura e mandrini per foratura. I prodotti sono forniti come equipaggiamento standard a rinomati costruttori di macchine tedeschi e a clienti di tutto il mondo.

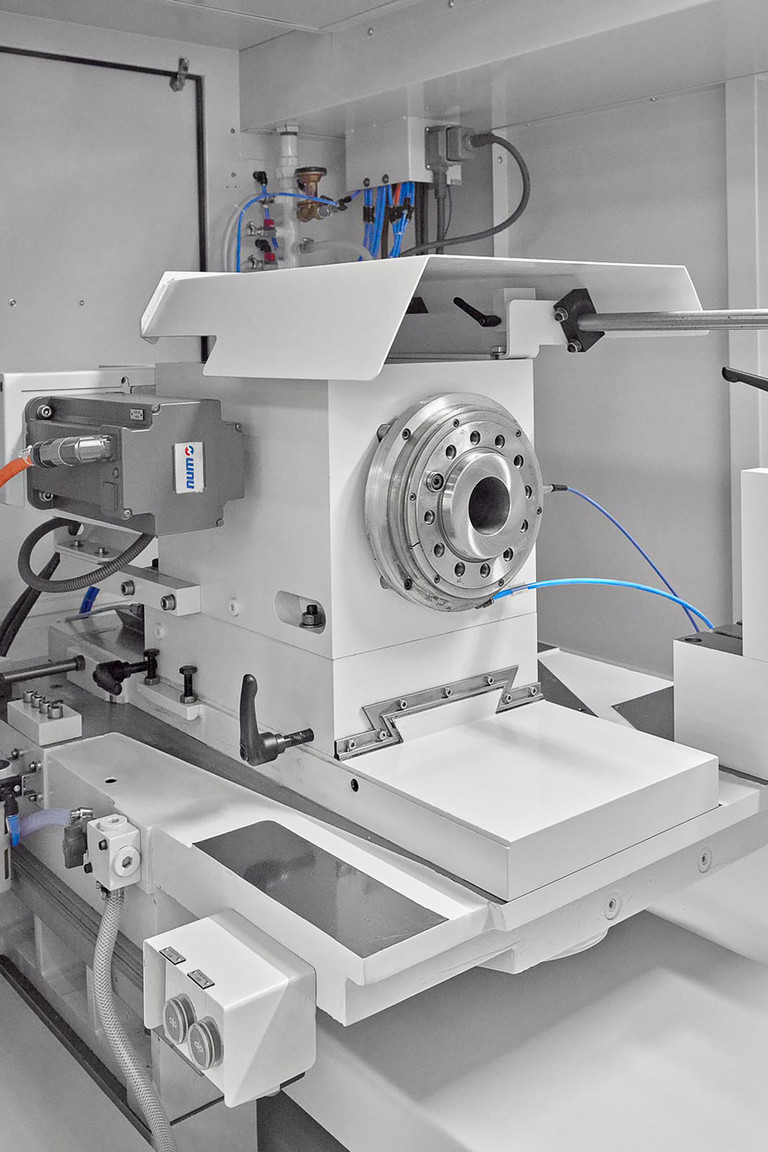

Nel nuovo edificio recentemente completato, 64 dipendenti si occupano di tutte le esigenze dei clienti su una superficie di circa 6.500 m2, tra cui 35 specialisti ben addestrati nella produzione. I requisiti sono elevati, poiché la precisione richiesta per i dispositivi di serraggio deve essere raggiunta in modo costante. La produzione viene eseguita, per tutti i tipi di lavorazione, utilizzando macchine in grado di raggiungere questa elevata precisione con una solida stabilità di processo. Tra queste, la rettificatrice cilindrica universale per interni ed esterni Ceres 330 di Schaudt Mikrosa BWF, acquistata nel 2004 e progettata per pezzi fino a 300 mm di diametro.

Il caporeparto Marc Sigle, che ha la responsabilità di gestire il flusso produttivo, non solo è responsabile delle prestazioni di lavorazione delle macchine, ma condivide anche la responsabilità del loro approvvigionamento e della loro sostituzione. Quando è diventato difficile raggiungere la precisione richiesta con la Ceres 330, Marc Sigle ha esplorato varie opzioni: “In termini di precisione dimensionale e stabilità di processo, la Ceres si è dimostrata esemplare nel corso degli anni. La macchina ha un design relativamente semplice, ma si è adattata perfettamente al nostro prodotto e ha funzionato come macchina di produzione pura per tutti questi anni senza alcun problema”, ricorda Sigle, che ha lavorato sulla Ceres per diversi anni e la conosce a fondo. Come si è visto, questo è stato vantaggioso sotto ogni punto di vista.

Al momento dell’acquisto, la Ceres 330 era una delle ultime macchine della sua serie. L’intero programma di macchine del produttore era stato completamente interrotto. Quando non erano più disponibili né i pezzi di ricambio né l’assistenza, il competente direttore di produzione Sigle era stato in grado di gestire da solo molti compiti negli anni passati. Secondo Marc Sigle, i costi hanno giocato un ruolo fondamentale nella decisione di non acquistare una nuova macchina, ma di riadattare la Ceres 330.

Rispetto a una macchina nuova, un retrofit costa circa il 50% in meno. Tuttavia, considerando tutti i costi, il risparmio è ancora più significativo. L’opportunità di continuare a utilizzare gli utensili e i mandrini di rettifica esistenti non deve essere sottovalutata. “Avevamo in magazzino un gran numero di utensili adatti e quattro mandrini di rettifica di alta qualità per un valore di diversi 10.000 euro, che non avremmo potuto continuare a utilizzare se ne avessimo acquistata una nuova. Questo è stato un argomento importante a favore del retrofit”, afferma Sigle.

Ulteriori argomenti sono stati presentati da Jörg Huttelmaier, proprietario e amministratore delegato dell’azienda HDC Huttelmaier, specialista in retrofit e costruttore di macchine speciali, che Marc Sigle conosceva già da un retrofit parziale completato con successo. Nel proprio stabilimento di Schorndorf-Weiler, a soli 12 km da Bruckner, HDC Huttelmaier sta attualmente aggiornando le rettificatrici usate allo stato dell’arte, ormai alla terza generazione familiare. L’ampio team di specialisti Huttelmaier per la manutenzione, la modernizzazione e la revisione di macchine utensili e attrezzature e, se necessario, subappaltatori qualificati, assicurano una revisione meccanica, geometrica ed elettrica completa e professionale per ogni progetto.

Sfida Retrofit

Anche Jörg Huttelmaier si chiede se valga la pena di retrofittare le vecchie macchine. “Uno degli argomenti a favore del retrofit, oltre ai costi inferiori, è che l’operatore conosce bene la macchina e quindi non ha bisogno di un periodo di formazione. L’ingombro rimane invariato e, di norma, la fondazione può continuare a essere utilizzata”, afferma Jörg Huttelmaier, aggiungendo: “La sostenibilità e il riciclaggio sono oggi temi importanti. Dal punto di vista ambientale, un retrofit è sempre una buona cosa, perché l’impronta di CO2 è molto più bassa rispetto a una macchina nuova.”

Jörg Huttelmaier continua: “Il retrofitting non consiste semplicemente nel sostituire tutte le parti vecchie con quelle nuove. Piuttosto, è necessario decidere, con senso della misura ed esperienza, quale processo utilizzare. Le nostre procedure di retrofit iniziano sempre con un’indagine dettagliata della macchina e la documentazione di tutti i danni. A questo scopo la macchina viene completamente smontata. Le singole misure e fasi della revisione generale e le esigenze del cliente vengono quindi registrate in un foglio di specifiche, che viene poi concordato con il cliente.”

Per la Ceres 330, la sfida principale non era la condizione della macchina, ma piuttosto i requisiti dei programmi di lavorazione, in altre parole il sistema di controllo. Inizialmente si era pensato di sostituire il vecchio sistema di controllo con uno nuovo dello stesso produttore. Ma gli adattamenti dei programmi, essenziali per Bruckner, avrebbero richiesto un’immensa quantità di programmazione perché, tra l’altro, erano necessarie funzioni speciali per la rettifica e la ravvivatura interna. Tuttavia, ciò sarebbe stato possibile a un costo altrettanto elevato solo con i pacchetti software autonomi forniti da questo produttore.

Gli specialisti di HDC si erano fatti un’idea dei requisiti in loco prima dell’inizio del progetto. “In HDC abbiamo i nostri programmatori che scrivono programmi per un’ampia varietà di sistemi di controllo. Ma in questo caso, l’impegno e i costi associati andavano ben oltre il livello normale”, afferma Jörg Huttelmaier. “La nostra valutazione è stata che avevamo bisogno di un partner per il controllo CNC e il software il cui sistema fosse sufficientemente flessibile e aperto per implementare l’ampia gamma di requisiti di lavorazione che Bruckner aveva per la Ceres 330.”

Per questo problema, Jörg Huttelmaier ha utilizzato i suoi contatti con Marc Riedl, responsabile delle vendite per la Germania meridionale presso il produttore di controlli numerici e software NUM. Le intense discussioni hanno rivelato che NUM era esattamente il partner giusto per l’applicazione di Bruckner.

Un software di controllo che non lascia nulla a desiderare

NUM è presente in tutto il mondo come produttore di soluzioni CNC di alto livello e ha particolare successo nei mercati di Asia, Stati Uniti, Francia e paesi scandinavi. In Germania, Austria e Svizzera, l’azienda è conosciuta soprattutto per il suo software di controllo, disponibile in diverse varianti per la fresatura, la tornitura, la rettifica e il taglio degli ingranaggi.

L’azienda svizzera, con sede a Teufen, offre un’ampia gamma di prodotti perfettamente abbinati, quali CNC, servoazionamenti e motori. Inoltre, fornisce linee di formazione, supporto e assistenza. I controlli CNC NUM sono caratterizzati da una completa apertura del sistema all’operatore, che consente una facile implementazione del proprio know-how e un perfetto adattamento a un’ampia gamma di macchine. Per sfruttare appieno questa flessibilità, NUM fornisce gli strumenti di sviluppo necessari, oppure il personale NUM può implementare funzioni speciali secondo le specifiche del cliente e metterle in funzione.

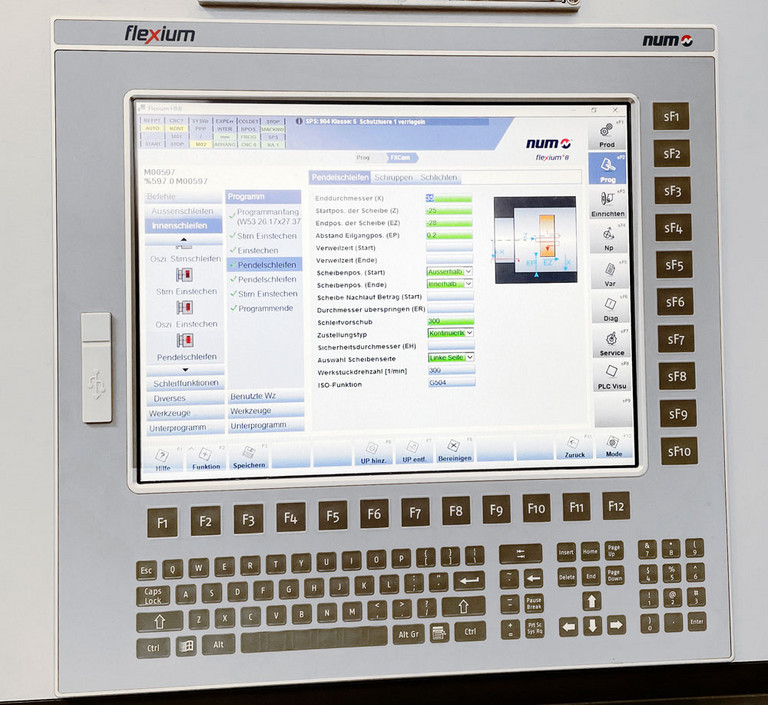

Per NUM l’attenzione è sempre rivolta alle esigenze del cliente. Ciò significa che le varie HMI sono preconfigurate, ma possono essere adattate a seconda dell’applicazione. Un team di specialisti NUM si occupa di questo lavoro di personalizzazione. “I nostri sistemi CNC della serie Flexium+, scalabili e flessibili, sono eccellenti per il retrofitting perché possono essere adattati perfettamente a qualsiasi esigenza e a qualsiasi macchina”, spiega Marc Riedl. “Con la possibilità di gestire più di 200 assi, più di 40 canali, oltre 4.000 Input/Outputs, più di 1 GB di memoria PLC e oltre 30 MB di memoria utente CNC, Flexium+ è facilmente in grado di controllare anche le applicazioni più complesse. Così siamo stati in grado di soddisfare facilmente anche le diverse esigenze di Bruckner e di integrare qualsiasi lavorazione desiderata.”

NUM gestisce tre centri tecnologici indipendenti con reparti applicativi dove vengono sviluppate soluzioni specifiche per i clienti, uno dei quali a Holzmaden, in Svevia. “Una caratteristica particolare è che i nostri tre centri tecnologici sono in attivo scambio tra loro”, afferma Marc Riedl. “Pertanto, gli adattamenti che vengono sviluppati per i clienti sono integrati nelle nuove versioni che vengono rilasciate ogni anno; solo i dettagli più specifici del cliente vengono esclusi dalle nuove versioni considerate pubbliche. In questo modo, i nostri sistemi sono sempre un passo avanti rispetto al mercato.”

Il pacchetto software utilizzato da Bruckner è la soluzione di programmazione per rettifica NUMgrind. Questa soluzione offre una varietà quasi infinita di possibilità di rettifica e contiene molte funzioni già pronte all’uso per la rettifica cilindrica e non cilindrica, nonché per la ravvivatura delle mole. Queste funzioni possono essere facilmente adattate dall’operatore alle specifiche esigenze di rettifica grazie alla programmazione intuitiva dell’interfaccia e alla visualizzazione 3D.

I dati in dettaglio del retrofit

Il Ceres 330 era in condizioni relativamente buone, soprattutto per quanto riguarda le parti in lamiera come la carena esterna, quindi è stata sufficiente una riverniciatura. Durante la revisione meccanica, sono state sostituite le viti a ricircolo di sfere e l’unità di ricircolo dei rulli negli assi X1 e Z1. Sono state sostituite le parti usurate e difettose della slitta del mandrino e della fantina del pezzo, nonché il sistema pneumatico, il sistema di lubrificazione olio-aria e il sistema di raffreddamento. Sono stati installati nuovi sistemi di misura assoluti.

L’equipaggiamento elettrico, compreso il quadro elettrico, il cablaggio e il pannello di controllo, è stato completamente rinnovato. Inoltre, sono stati installati nuovi azionamenti e motori elettrici, nonché il nuovo controllo CNC con un software adeguato. L’intero retrofit ha richiesto otto mesi. Dal luglio 2022, la Ceres 330 è tornata pienamente operativa presso Bruckner.

Marc Sigle è molto soddisfatto della sua nuova macchina. “Innanzitutto, la macchina è affidabile come una macchina nuova in termini di affidabilità del processo, ripetibilità e precisione. Il software supporta in particolare la rettifica conica, la rettifica con oscillazione frontale e la rettifica su entrambi i lati del pezzo, che il vecchio controllo non poteva fare. La rettifica di raggi e profili è ora possibile senza problemi. I processi di rettifica sono più variabili, la programmazione è più veloce. L’assistenza in loco è stata ottima, ma abbiamo anche comunicato molto con NUM tramite Team Viewer.”

La conclusione dei tre partner? “Un buon lavoro di squadra”, afferma Marc Sigle, elogiando il progetto comune. “La vicinanza al retrofitter HDC e la possibilità di eseguire test in qualsiasi momento sono stati unici.” Marc Riedl aggiunge: “Abbiamo instaurato una buona collaborazione durante il progetto e abbiamo incorporato i suggerimenti e le richieste del cliente durante il processo. In futuro, i nuovi sviluppi della nostra azienda potranno essere facilmente integrati da Bruckner. In questo modo, il sistema di controllo rimane sempre aggiornato.” Il retrofitter Jörg Huttelmaier riassume: “Le sfide di questo progetto erano piuttosto importanti. Ma quando si uniscono i partner giusti con il miglior know-how, come in questo caso, nulla può andare storto.”

(Settembre 2023)