Ricerca nella produzione: dinamismo e precisione massimi nella produzione in serie

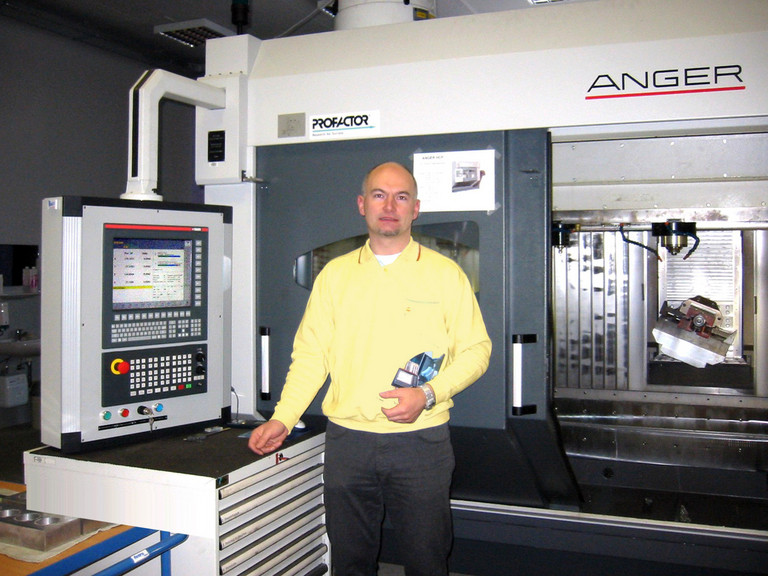

Le migliori macchine per la lavorazione esistenti attualmente forniscono la base nella ricerca della produzione per altri progressi tecnologici. La precisione e la velocità di una macchina di prova di Anger, equipaggiata con NUM, sono state aumentate, testate e ora la macchina viene utilizzata per altri progetti di ricerca.

La Profactor Produktionsforschungs GmbH con sede a Steyr in Austria, lavora alle tecnologie di produzione per il futuro. La lavorazione di materiali compositi come magnesio/alluminio, acciaio/magnesio o plastica/legno è un tema centrale.

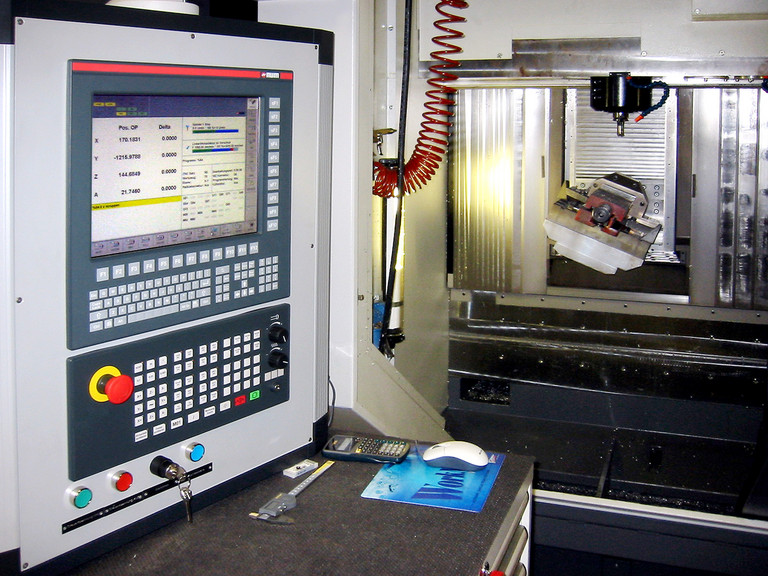

Altrettanto importante è la ricerca nella truciolatura di titanio, alluminio titanato, leghe a base di cobalto e nichel o microtruciolatura con utensili con diametri inferiori a 0,02 mm. Per le prove di truciolatura Anger GmbH, di Traun in Austria ha costruito una macchina operativa a 4 assi con un controllo NUM. La macchina dispone fino a 24 mandrini e durante il ciclo di produzione il pezzo passa da un mandrino fisso ai successivi. Questo significa nel migliore dei casi un tempo “da sfrido a sfrido” di soli 0,3 secondi. Poiché non è necessario sostituire l’utensile, il tempo di lavoro improduttivo viene minimizzato perché la decelerazione e l’accelerazione dei mandrini che necessitano molto tempo non sono più necessarie.

L’utensile rimane posizionato esattamente nel rispettivo alloggiamento raggiungendo la massima precisione. Tolleranze di posizionamento autorizzate per il processo da 0,01 mm, tolleranze del diametro di IT 5 e rotondità fino a 0,002 mm. L’implementazione dei mandrini stabili a grande velocità con velocità fino a 160.000 U/min aumenta i campi di ricerca con Profactor. Con un controllo NUM è possibile realizzare senza problemi non solo un dinamismo della macchina molto elevato in frese simultanee a 3 assi ma anche integrare sistemi di microposizionamento a 6 assi.

“Vogliamo sapere con quale velocità una macchina può fresare pezzi e non vogliamo leggere i valori del catalogo relativi all’accelerazione e alla velocità di accelerazione massime del produttore della macchina”, osserva Franz Obermair, responsabile del reparto Manufacturing Technology presso Profactor e aggiunge metaforicamente: “Se voglio raggiungere una capanna di caccia in montagna non ci vado sicuramente con una macchina sportiva. Avrebbe un’accelerazione massima più alta, tuttavia mi muoverei in modo più rapido e sicuro su un terreno montato con un buon veicolo a trazione integrale”.

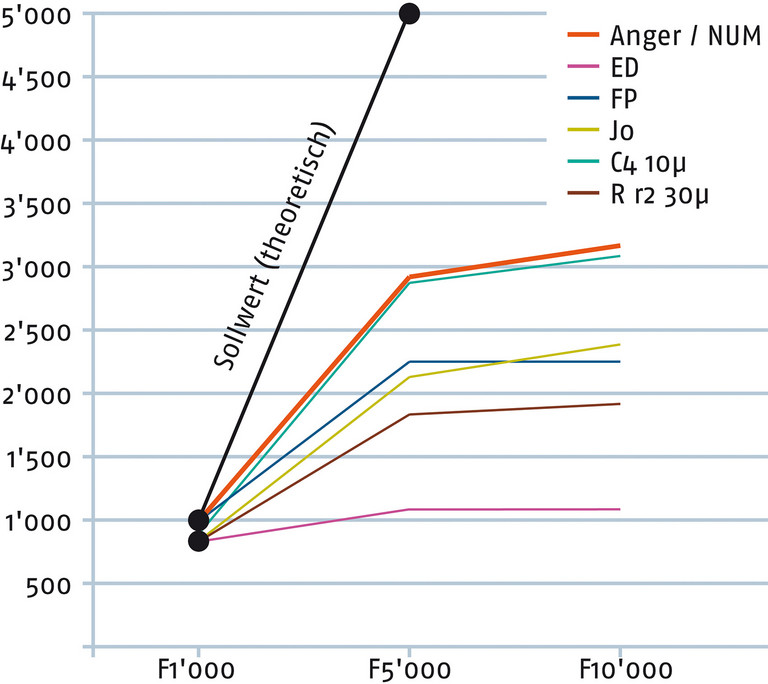

Per il test è stato utilizzato un grosso blocco in alluminio delle dimensioni di 100 × 100 × 100 mm all’interno del quale la geometria del test doveva essere fresata. Il blocco usato per il test è stato lavorato con avanzamenti F1'000, F5'000 e F10'000 mm/min. Questo profilo è stato già fresato con diverse macchine e il risultato è rappresentato nel diagramma 1. I nomi delle macchine nella rappresentazione sono anonimi, Anger HCP con il comando NUM è rappresentata con il colore marrone. Lo scostamento massimo del profilo si trovava sempre al di sotto del valore richiesto di 0,01 mm. Lo spostamento medio raggiunto attraverso il profilo è importante poiché riproduce il tempo di lavorazione per pezzi simili.

“Con il controllo numerico NUM è stato possibile raggiungere già con la prima implementazione eccellenti valori dinamici. Si trovano fra i migliori e dopo poche prove del test e ulteriori ottimizzazioni li hanno nel frattempo addirittura superati”, spiega Franz Obermair i risultati nel diagramma e conclude: “La precisione del profilo di prova era migliore rispetto a quello dei concorrenti”. Grazie a questi buoni risultati, Profactor può adesso eseguire nuovi progetti di ricerca complessi nel settore della microtruciolatura e nella lavorazione di precisione e sviluppare strategie di lavorazione per questo settore.

(Aprile 2008)