Recherche dans la production : dynamisme et précision très élevés dans la production en série

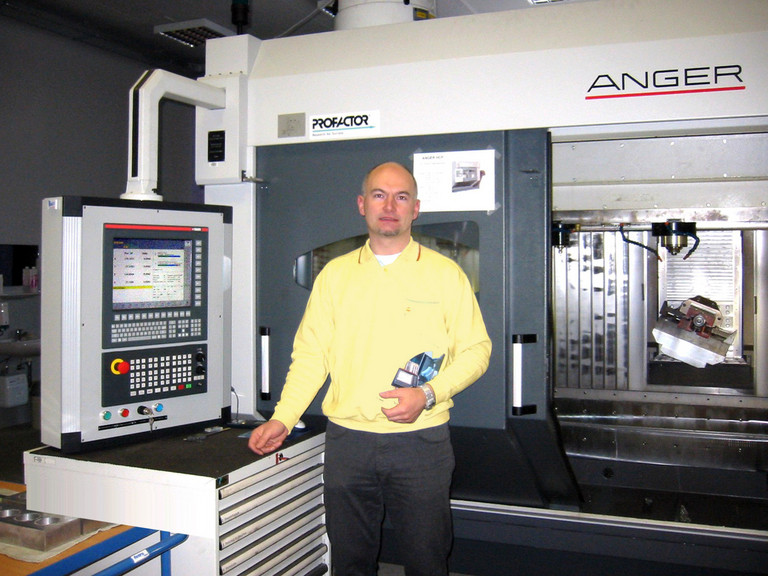

Les meilleures machines d’usinage existant aujourd’hui sont la base pour d’autres sauts technologiques dans la recherche pour la production. La précision et la rapidité d‘une machine test Anger, équipée avec NUM, ont été augmentées et testées et la machine est maintenant utilisée pour d’autres projets de recherche.

Profactor Produktionsforschungs GmbH, établie à Steyr en Autriche, travaille sur les technologies de production pour le futur. Le traitement de matériaux composites, tels que magnésium / aluminium, acier / magnésium ou plastique / bois, est un thème central.

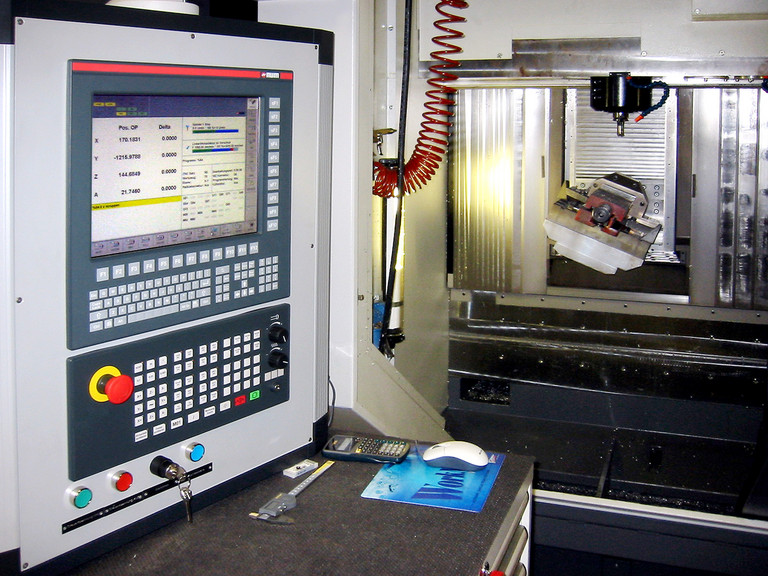

La recherche dans l’enlèvement de copeaux de titane, d’aluminiure de titane, d’alliages de nickel et de cobalt ou dans l’enlèvement de micro-copeaux avec des diamètres d’outils inférieurs à 0,02 mm est toute aussi importante. Pour les essais d’enlèvement de copeaux, une machine universelle d’usinage à 4 axes de Anger GmbH de Traun, Autriche, a été montée avec une commande NUM. La machine dispose de 24 broches au maximum et la pièce à usiner est déplacée d’une broche fixe à l’autre pendant le cycle d’usinage. Cela signifie dans le meilleur cas un temps « copeau à copeau » de 0,3 seconde seulement. En outre, le temps mort est minimisé grâce à la suppression de changement d’outils car le freinage et le démarrage des broches, gourmands en temps, sont supprimés.

L’outil reste positionné exactement dans le porte-outils ce qui permet d’atteindre une très grande précision : tolérances de position de 0,01 mm autorisées par le processus, tolérances de diamètre dans le domaine d’IT 5 et rotondités jusqu’à 0,002 mm. L’implémentation de broches stables à grande vitesse avec des vitesses de rotation jusqu’à 160 000 t/min étend les zones de recherche chez Profactor. Avec la commande NUM, on peut facilement réaliser aussi bien une très grande dynamique de machine dans le fraisage simultané à 3 axes que l’intégration de systèmes de micro-positionnement à 6 axes.

« Nous voulons savoir à quelle vitesse une machine peut fraiser des pièces et non lire dans le catalogue les valeurs d‘accélération et de vitesse maximales du fabricant de la machine. » remarque Franz Obermair, Head of Manufacturing Technology chez Profactor, et ajoute une métaphore : « Si je visite un pavillon de chasse en montagne, je n’y vais évidemment pas en voiture de sport. Elle aurait une accélération maximale supérieure, mais je me déplacerais cependant plus rapidement et de manière plus fiable dans le relief montagneux avec un bon 4x4. »

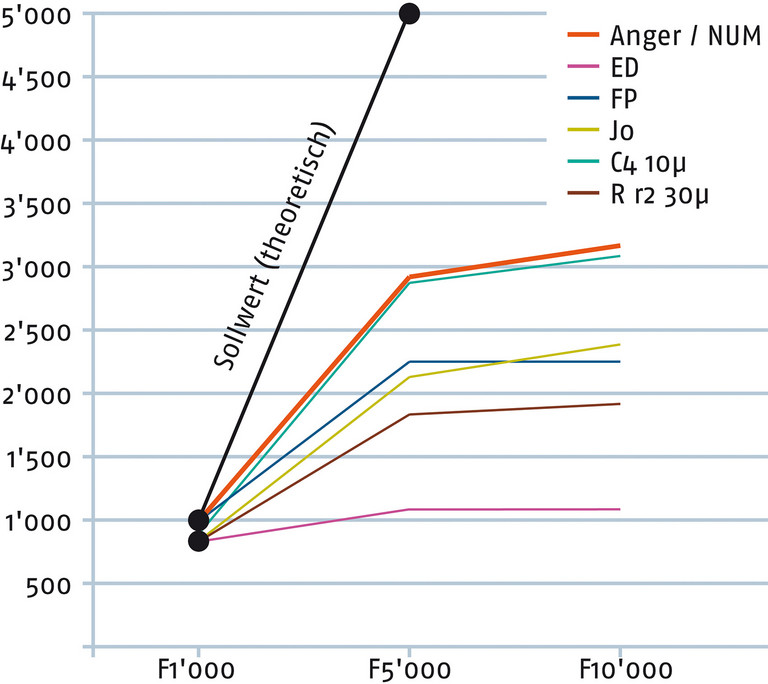

Un gros cube d’aluminium de 100 mm de côté est utilisé pour le test, dans lequel il faut fraiser la géométrie-test. Le bloc-test a été travaillé avec des avances F1'000, F5'000 et F10'000 mm/min. Ce contour a déjà été fraisé avec plusieurs machines et le résultat est représenté sur le diagramme 1. Les noms des machines ont été masqués sur la figure, la Anger HCP à commande NUM est représentée en orange. L‘erreur de contour était toujours sous les 0,01 mm exigés. L‘avance moyenne sur le contour est un point clef car elle est représentative du temps d‘usinage de pièces similaires.

« Grâce à la commande NUM, on a pu atteindre d’excellentes valeurs dynamiques dès la première implémentation. Elles sont parmi les meilleures et après quelques essais et d’autres optimisations, elle se situent même au-delà. » commente Franz Obermair au vu des résultats dans le diagramme et conclut : « La précision du contour-test était supérieure à celle des concurrents ». Grâce à ces bons résultats, Profactor peut désormais lancer de nouveaux projets de recherche ambitieux dans l’enlèvement de micro-copeaux et le travail de précision et développer à cette fin des stratégies d‘usinage.

(Avril 2008)