Avanzati sistemi CNC aiutano un costruttore statunitense di macchine utensili ad aumentare il proprio vantaggio competitivo

I sistemi CNC avanzati di NUM stanno aiutando il costruttore statunitense di macchine utensili Bourn & Koch, Inc. ad estendere il suo vantaggio competitivo nel mercato utilizzando software di controllo macchinae di ultima generazione. Seguendo un progetto di grande successo per migrare il controllo della potente dentatrice orizzontale a 7 assi verso la piattaforma Flexium CNC di NUM, la società sta ora standardizzando questa tecnologia di controllo per una estesa gamma delle sue macchine per la produzione di ingranaggi.

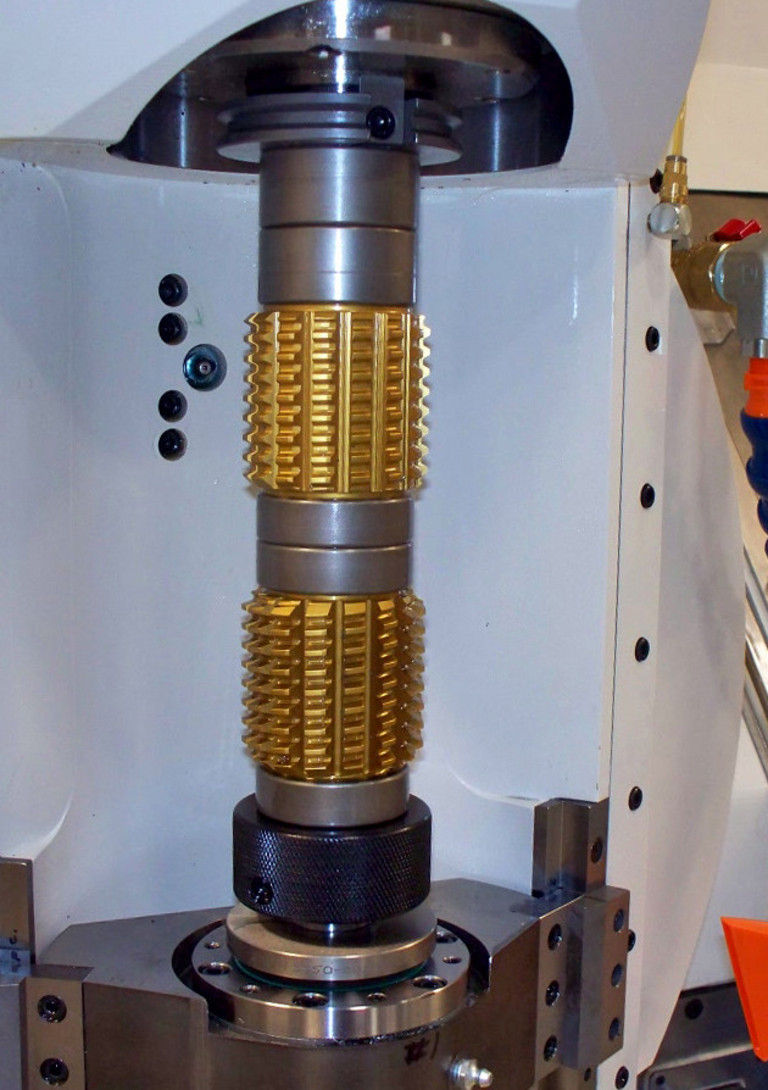

Bourn & Koch ha scelto di aggiornare verso il CNC Flexium di NUM lle sue dentatrici 25H - 400H Serie II, partendo dalla 400H. La velocità e la potenza di questa macchina è tale da poter rimpiazzare fino a sette macchine di vecchia generazione per la produzione di ingranaggi, rendendola una scelta naturale presso aziende che lavorano grandi componenti di precisione come gli ingranaggi a grappolo, ruote dentate, vitie senza fine, alberi, chiavette e pignoni. Capace di accogliere pezzi da lavorare fino a 400 mm (16 pollici) di diametro, la 400H ha una capacità di corsa assiale di 1168 mm (46 pollici) come standard e può essere personalizzata per la produzione di parti anche più lunghe. I clienti tipici sono produttori primari o subfornitori che realizzano trasmissioni di potenza meccaniche e sistemi per la difesa e per l’industria aerospaziale, per la ricerca di gas e petrolio, per miniere, equipaggiamenti per impieghi gravosi e industrie nel settore della generazione di energia.

Bourn & Koch ha collaborato con NUM Corporation per oltre 25 anni ed oggi usa i sistemi CNC di NUM in molte delle sue macchine per la formatura di ingranaggi, dentatrici e rettificatrici, come pure in vari altri tipi di macchine ad asportazione di truciolo, e per numerosi progetti di aggiornamento di CNC e di retrofit. Entrambe le società ed i loro clienti ottengono benefici da questa collaborazione. Il software conversazionale sviluppato congiuntamente è stato citato da un alto numero di clienti di Bourn & Koch come un fattore importante nelle decisioni di acquisto delle loro macchine.

L’HMI (Human Machine Interface) sulla dentatrice 400H permette l’uso completo delle potenzialità del software combinando un dialogo in stile conversazionale con una grafica potente, il che significa che all’operatore non serve usare ne conoscere il linguaggio ISO. Per produrre un pezzo, l’operatore introduce semplicemente le informazioni di impostazione della macchina come le velocità di taglio, le geometrie dei pezzi in lavorazione e degli utensili tramite un semplice menu con spazi da riempire, mentre le immagini grafiche offrono delle visioni chiare e senza ambiguità del creatore e dell’ingranaggio risultante. Tutti i calcoli coinvolti nella creazione del programma di controllo della macchina per un certo particolare sono gestiti in modo completamente automatico.

La società ha deciso di migrare la progettazione alla piattaforma CNC Flexium di NUM come una cosa ovvia. Tim Helle, Presidente della Bourn & Koch, spiega, “Noi offriamo ai clienti una scelta di CNC – NUM è lo standard sulla maggior parte delle nostre dentatrici – ed abbiamo scelto la politica di usare l’ultima tecnologia per massimizzare le prestazioni e l’economicità delle nostre macchine. Questo approccio determina anche un funzionamento progressivamente più semplice della macchina, con meno necessità di partecipare a corsi di istruzione, e significa anche che i ricambi sono facilmente disponibili, il che contribuisce ad aumentare il tempo di disponibilità della macchina e a ridurre i costi per il supporto ai clienti.”

In questo esempio, aggiornando al CNC Flexium di NUM si ottengono anche vantaggi tecnici; la gestione più veloce del processo di bloccaggio da parte del sistema ed i tempi più stretti di aggiornamento dell’anello hanno offerto l’opportunità di ridurre il tempo di ciclo macchina e di aumentare ulteriormente la precisione.

Flexium possiede anche più memoria NC a bordo, una più ampia ed unificata raccolta di strumenti per lo sviluppo del software PLC ed una maggiore libertà per gli OEM di creare degli HMI specifici per l’applicazione. Questo controllo addizionale e la flessibilità di personalizzazione degli HMI ha permesso a Bourn & Koch di migliorare vari aspetti del funzionamento delle dentatrici.

Da quando sull’ultima dentatrice 400H Series II è stato offerto il CNC di NUM, la macchina intera risulta basata sulla tecnologia di controllo assi di NUM, con la sola eccezione del motore mandrino del pezzo in lavorazione (asse C), che è costituito da una unità speciale ad azionamento diretto raffreddata a liquido capace di erogare 560 Nm di coppia a 110 rpm. Oltre al Flexium 68 NCK (Numerical Control Kernel) – che è il più potente modello della produzione NUM, capace di controllare fino a 32 assi interpolati o mandrini – ed il suo PLC associato, NUM sta fornendo tutti gli I/O, i drive ed i servomotori utilizzati sulla macchina.

Secondo Tim Helle, “Abbiamo ricevuto supporto tecnico da NUM Corporation per assisterci nell’operazione di transizione dal sistema CNC Axium a Flexium ed abbiamo già iniziato ad usare questa piattaforma CNC su tutta la nostra gamma di dentatrici. In tempi più lunghi, intendiamo offrire la tecnologia Flexium CNC di NUM su tutte le nostre nuove macchine dentatrici.”

Tutti i sette assi della dentatrice, compreso il motore mandrino del pezzo in lavorazione, sono controllati da un CNC Flexium 68 e da servodrive NUMDrive C. Gli assi radiali (X) ed assiali (Z), ed anche gli assi per lo spostamento del creatore (Y), per l’inclinazione del creatore (A) e per la contropunta (W), sono tutti programmabili e sono azionati da servomotori NUM BPH ad inerzia media. La forza applicata dal servomotore della contropunta può essere cambiata al volo durante il ciclo macchina, per compensare i cambiamenti della massa del pezzo e per prevenire l’introduzione di qualsiasi errore di avanzamento. Il mandrino del creatore (asse B) è azionato da un motore asincrono NUM AMS dotato di un encoder multigiro ad alta risoluzione, controllato da un servodrive NUMDrive C; un altro modulo NUMDrive C controlla il motore ad azionamento diretto del mandrino per il pezzo in lavorazione.

Per semplicità e facilità di funzionamento, la dentatrice 400 H è equipaggiata con un pannello operatore con tastiera NUM FS152i, montati sul lato esterno frontale della macchina mediante un braccio oscillante ergonomico. Il pannello combina uno schermo sensitivo touch da 15 pollici con un PC industriale integrato sul quale è installato un sistema operativo Windows Embedded, equipaggiato con un disco a stato solido ed con un processore dual-core per fornire un HMI veloce e responsivo. Molte funzioni della macchina, come il jog positivo o negativo e gli override degli assi selezionati, insieme allo stop di emergenza, possono essere controllate da remoto usando un volantino portatile collegato via cavo.

La macchina utilizza tutte le potenzialità del cambio elettronico a quattro assi della nota soluzione per dentatrici di NUM, NUMgear, per aiutare una produzione veloce di parti complesse di ingranaggi. Unitamente alle funzioni integrate di sincronizzazione ad alta velocità, questo permette agli assi radiale ed assiale, all’asse di spostamento del creatore di essere agganciati al mandrino del pezzo in lavorazione. L’uso del cambio elettronico è completamente automatico; l’operatore della macchina deve solamente introdurre i dati basilari per la produzione degli ingranaggi, come il numero di denti, il numero di principi dell’utensile, il modulo dell’ingranaggio; (la 400H può gestire ingranaggi con modulo fino a 6.4), e l’angolo dell’elica per definire ed attivare una funzione specifica del cambio elettronico.

E’ stata posta una particolare attenzione alla gestione dell’usura degli utensili. Il software controlla in continuazione le condizioni dei creatori ed impiega una sequenza pre-programmata per lo spostamento tangenziale degli stessi, in modo da assicurare che sia sempre presente un efficiente tagliente durante la lavorazione dell’ingranaggio; l’intero processo è automatico – e può sempre essere richiamato durante il ciclo macchina – l’operatore viene avvisato ogniqualvolta è necessario controllare o sostituire il creatore. I creatori non danneggiati possono essere riaffilati o ricoperti molte volte prima di risultare inutilizzabili, e questo aiuta a mantenere i costi degli utensili al minimo. La sincronizzazione della testa del creatore viene mantenuta durante il processo di shifting per minimizzare i tempi di sgancio e riaggancio e prevenire danneggiamenti al creatore o al pezzo in lavorazione.

Bourn & Koch usa anche la funzione del software di allineamento automatico senza contatto dell’ingranaggio per migliorare la produttività della 400H, permettendo ad un pezzo in lavorazione che ha già i denti di essere automaticamente sincronizzato con i taglienti del creatore. Questo viene impiegato principalmente per ingranaggi che devono essere rilavorati o per una difficile ridentatura (o skiving) di ingranaggi elicoidali o cilindrici dopo un trattamento termico per ridurre gli errori di distorsione.

Come puntualizza Steven Schilling, General Manager della NUM Corporation di Naperville nell’Illinois, “Bourn & Koch è uno dei più importanti clienti ed un partner importante. Ha un grande parco clienti che usa macchine equipaggiate con i sistemi CNC di NUM, molti dei quali considera la facilità di funzionamento come un elemento di differenziazione delle macchine utensili. La decisione dell’azienda di adottare Flexium come piattaforma CNC per tutte le sue offerte basate su NUM è una notevole riconoscimento, sia tecnico che commercial. Ora siamo in procinto di aumentare il livello degli approfonditi corsi di formazione che forniamo ai loro team di progettazione, messa in servizio e supporto ai clienti, per supportare questa decisione.”

(Settembre 2014)