L’installation d’une Commande Numérique performante a permis d’améliorer la compétitivité des fabricants de machines aux USA

Les commandes numériques NUM de par leur performance, participent amplement à l’amélioration de la compétitivité de Bourn & Koch, Inc. Suite à la parfaite migration sur NUM Flexium CNC, du pilotage de leurs puissantes machines destinées au taillage d’engrenages, la CNC NUM Flexium est devenue la solution standard pour l’ensemble de leurs machines de production.

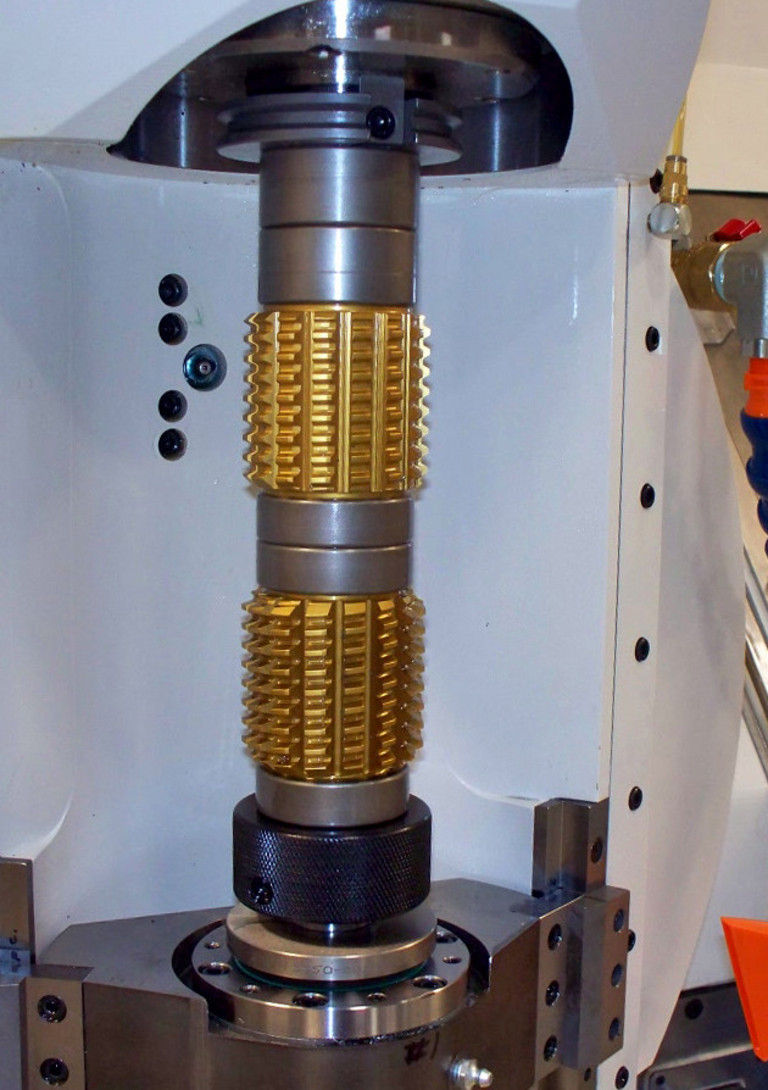

Bourn & Koch a choisi la plateforme NUM Flexium pour la modernisation de ses machines 25H - 400H Série II, en commençant par le modèle 400H. La vitesse et la puissance de cette machine lui ont permis de remplacer sept anciennes machines de production. Cette solution est très répandue dans les sociétés usinant des engrenages de grande précision (trains d’engrenages, couronnes dentées, vis sans fin, pignons, cannelures, etc.) La machine 400H peut recevoir des pièces de diamètre 400 mm, avec une course de 1168 mm. Cette dernière peut être personnalisée pour produire des pièces encore plus longues. Les clients sont généralement des constructeurs de machines ou des sous-traitants produisant des composants et des systèmes de transmission mécanique pour la défense, l’aéronautique, l’industrie pétrolière, les mines et la production d’énergie.

Cela fait déjà 25 ans que Bourn & Koch a choisi comme partenaire NUM Corporation. Aujourd’hui, cette société utilise les systèmes de commande numérique NUM sur ses machines de taillage d’engrenages, ses fraiseuses et ses rectifieuses, ainsi que sur d’autres types de machines d’usinage. Plusieurs projets d’envergure ont déjà été réalisés en parfaite collaboration. Les deux sociétés et leurs clients profitent largement de cette synergie. Le logiciel conversationnel développé en commun est cité par de nombreux clients de Bourn & Koch comme un important critère de décision lors du cycle de décision d’achat.

Le pupitre opérateur (HMI) de la machine 400H utilise totalement les fonctionnalités de ce logiciel avec l’association d’un dialogue conversationnel et de puissants graphiques. L’opérateur de la machine ne nécessite aucune connaissance des langages ISO. Pour produire une pièce, il saisit simplement les informations de configuration de la machine (vitesse de coupe, géométrie de la pièce à usiner et de l’outillage) dans des formulaires présentés dans des menus : les fonctions graphiques fournissent des vues claires et sans ambiguïté de la fraise-mère et de la pièce finie. Tous les calculs effectués pour créer le programme de commande de la machine pour une pièce donnée sont entièrement automatiques.

La société a donc tout naturellement décidé d’adopter la plateforme de commande numérique NUM Flexium. Tim Helle, Président de Bourn & Koch, explique : « Nous proposons à nos clients divers systèmes de commande numérique. NUM est le standard sur la plupart de nos machines à tailler les engrenages et notre politique est d’utiliser les plus récentes technologies pour la rentabilité maximale et les meilleures performances de nos machines. Cette approche simplifie également progressivement l’utilisation des machines en nécessitant moins de formation. De plus, les pièces détachées sont instantanément disponibles, ce qui augmente le temps d’utilisation et réduit les frais de maintenance des clients.»

Dans ce cas précis, la migration vers la plateforme NUM Flexium offrait aussi des avantages techniques : la plus grande rapidité de traitement des blocs et de mise à jour des boucles réduit les temps d’exécution et améliore la précision.

La plateforme Flexium dispose d’une plus grande mémoire de commande numérique, d’un ensemble beaucoup plus riche et unifié d’outils de développement des automates programmables, et offre aux OEM une plus grande liberté de création d’interfaces homme/machine dédiées aux applications. Cette souplesse de personnalisation des commandes et des pupitres opérateur a permis à Bourn & Koch d’améliorer de nombreux aspects de l’utilisation de la machine à tailler les engrenages.

Lorsque la dernière machine 400H Série II est proposée avec le système NUM, elle est totalement commandée par la technologie NUM, à la seule exception du moteur de broche supportant la pièce (axe C). Celui-ci est un composant spécial à transmission directe, refroidi par eau et délivrant un couple de 560 N.m à 110 tr/min. En addition du coeur Flexium 68 NCK (Numerical Control Kernel, le plus puissant modèle jamais produit par NUM et pouvant piloter 32 axes ou broches interpolés) et de son automate programmable, NUM fournit toutes les entrées/sorties ainsi que tous les variateurs et les servomoteurs de la machine.

Tim Helle fait remarquer: «NUM Corporation nous a fourni l’assistance technique nécessaire à la transition du système Axium vers la plateforme Flexium ; nous avons déjà commencé à utiliser cette plateforme sur notre gamme de machines à tailler les engrenages. A plus long terme, nous prévoyons de proposer la technologie NUM Flexium sur toutes nos nouvelles machines à tailler les engrenages.»

Les sept axes de la machine et le moteur de broche supportant la pièce à usiner, sont contrôlés par Flexium 68 et ses variateurs asservis NUMDrive C. Les axes d’avance radiale (X) et axiale (Z), ainsi que les axes de décalage (Y) et de pivotement de la tête de fraisage (A) ainsi que la poupée (W), sont tous programmables et entraînés par les servomoteurs NUM BPH à inertie moyenne. L’effort appliqué par le servomoteur de la poupée mobile est modifiable à la volée pendant le cycle d’usinage, de façon à s’adapter à la variation de masse de la pièce et à empêcher toute erreur de calage. La broche de la fraise-mère (axe B) est entraînée par un moteur asynchrone NUM AMS équipé d’un encodeur multitours haute résolution et commandée par un variateur asservi NUMDrive C ; un autre module NUMDrive C commande directement le moteur de la broche de la pièce.

Pour simplifier et faciliter son utilisation, la machine 400 H est équipée d’un pupitre opérateur et d’un clavier NUM FS152i montés devant la machine avec un bras pivotant ergonomique. Ce pupitre regroupe un écran tactile 15 pouces et un PC industriel intégré exécutant le système d’exploitation temps réel Windows Embedded et doté d’un disque dur SSD ainsi que d’un double processeur. Cette configuration propose un pupitre rapide et réactif. De nombreuses fonctions de la machine (ex. avance positive/négative et correction de la vitesse d’axes sélectionnés) peuvent être commandées à distance au moyen d’une manivelle portable reliée par câble.

La machine utilise la « boîte de vitesses électronique » 4 axes incluse en standard dans le package NUMgear qui permet d’accélérer la production d’engrenages complexes. Associée aux fonctions intégrées de synchronisation rapide, elle permet de corréler les avances axiale et radiale et l’axe de décalage de la tête de fraisage avec la broche de la pièce. L’utilisation de cette fonctionnalité est entièrement automatique : l’opérateur saisit simplement les données de base pour la fabrication de l’engrenage telles que, le nombre de dents, le nombre de démarrages de l’outil, le module de la denture (pouvant atteindre 6.4) et l’angle d’hélice.

Un soin particulier a été apporté à la gestion de l’usure de l’outil. Le logiciel supervise en permanence l’état de la fraise et utilise une séquence préprogrammée de rattrapage de l’usure tangentielle qui garantit que l’arête de coupe est toujours engagée pendant la coupe ; cette procédure totalement automatique peut même être activée pendant un cycle d’usinage et l’opérateur est alerté lorsque la fraise doit être contrôlée ou remplacée. Les fraises en bon état peuvent être réaffûtées ou rechargées plusieurs fois avant leur usure totale : les frais d’outillage sont ainsi minimaux. La synchronisation de la tête de fraisage est maintenue pendant le décalage de la fraise de façon à minimiser les temps d’engagement/dégagement et à éviter d’endommager l’outil ou la pièce à usiner.

Bourn & Koch utilise également la fonction d’alignement automatique sans contact de la denture fournie par le logiciel pour améliorer le rendement de la machine 400H : une pièce comportant déjà des dents est automatiquement synchronisée avec les goujures de la fraise-mère. Cette fonction est essentiellement utilisée pour les pignons retouchés ou pour la finition de pignons droits ou hélicoïdaux après un traitement thermique afin de réduire les erreurs de déformation.

Steven Schilling, Directeur général de NUM Corporation (Naperville – Illinois) ajoute: «Bourn & Koch est un de nos plus précieux clients et un partenaire commercial de premier plan. Cette société dispose d’une grande base installée de clients qui utilisent des machines équipées de systèmes de commande numérique NUM. Beaucoup d’entre eux considèrent que la facilité d’utilisation est un des principaux critères de choix des machines. La décision de cette société en faveur de la plateforme Flexium pour toutes ses offres à base de technologie NUM constitue une véritable reconnaissance technique et commerciale. Nous intensifions actuellement la formation approfondie sur nos produits pour les équipes techniques et commerciales afin d’encourager cette initiative.»

(Septembre 2014)