Kosteneffektive Thermoformteile mit hochpräzisem CNC-Fräsen nachbearbeiten

Die Anfänge der in Herford (Nordrhein-Westfalen, Deutschland) beheimateten Singleplast Wilfred Single GmbH reichen bis in die 1920er Jahre zurück. Der Grossvater der beiden heutigen Geschäftsführer gründete damals einen Bedarfsgrosshandel für die Möbelindustrie – diese war zu jener Zeit in und um Herford mit vielen Unternehmen sehr stark vertreten. Ende der 1940er Jahre kam sein Sohn Wilfred Single dazu. 1961 begann das Unternehmen dann mit der Kunststoffverarbeitung, wofür es heute international bekannt ist. Mit dem klassischen Tiefziehen („Thermoformen“), Singleplasts ausgewiesener Stärke, wurden und werden kleine bis mittlere Stückzahlen in Lohnfertigung hergestellt. Seit 1994 wird zusätzlich die Spritzgussfertigung angeboten, um die Nachfrage von Teilen in grosser Stückzahl im Kunststoffbereich befriedigen zu können.

Vereinfacht gesagt: beim Verfahren des Thermoformens werden – hier jeweils in Plattenform – Standard-Thermoplaste wie PS, ABS, PP und PE, aber auch technische Thermoplaste wie z.B. PC, POM und PA, unter Wärmeeinwirkung von oben und unten sowie mit Hilfe von Druckluft oder einem Vakuum umgeformt. Grundsätzlich können aber sämtliche Thermoplaste genutzt werden, mit Ausnahme von PVC; beim Tiefziehen würde hierbei giftige Salzsäure entstehen und freigesetzt werden.

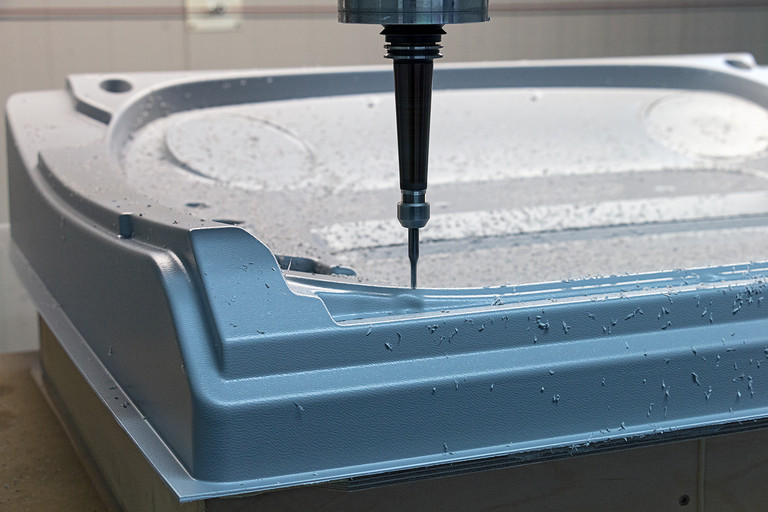

Die durch das Tiefziehen entstandenen Kunststoffprodukte werden anschliessend an den CNC-Bearbeitungszentren weiterverarbeitet und die Endkontur gefräst. Die zumeist noch scharfkantigen Teile werden dann in der Regel manuell entgratet. Die meisten Prozesse – vom Thermoformen bis hin zum Fräsen – gehen natürlich automatisch vonstatten. Aber: „Auf Grund teilweise sehr komplexer Geometrien und dem damit verbundenen, hohen Programmieraufwand rentiert sich das manuelle Entgraten weitaus mehr“, so Herr Andreas Single, einer der beiden Geschäftsführer von Singleplast. „Auch wir verfolgen natürlich alle Themen rund um die Automatisierung und ‚Industrie 4.0‘ mit grossem Interesse, zudem investieren wir fortlaufend in unseren Maschinenpark. Im Endeffekt muss sich ein Investment aber auch rentieren“, so Herr Single weiter.

Bei der CNC-Bearbeitung kommen bei Singleplast fast nur Maschinen in Portal-oder Rundtischbauweise der HG GRIMME SysTech GmbH (Wiedergeltingen, Deutschland) zum Einsatz, ausgestattet ausschliesslich mit Antrieben und Steuerungen von NUM. Der Umfang des Maschinenparks hat in den letzten Jahren stark zugenommen. Alleine 2018 wurden vier neue Maschinen angeschafft oder durch neuere, leistungsfähigere Modelle ersetzt, womit nun über 20 HG GRIMME CNC-Fräsmaschinen im Einsatz stehen. Im Frühjahr 2019 folgte ein weiteres Bearbeitungszentrum. Damit wird sichergestellt, die zunehmenden Produktionsaufträge auch in Zukunft fristgerecht ausführen und beim Kunden abliefern zu können. NUM-Produkte finden dabei seit den frühen 90er Jahren Einsatz bei Singleplast.

Nebst aktuellen Steuerungssystemen der Flexium+ Reihe mit Quad-Core Industrie-PCs, Windows 10 als Betriebssystem und abgesetztem Bedienfeld stehen aber auch ältere CNC-Steuerungen von NUM im täglichen Einsatz, wie beispielsweise analoge Steuerungen aus der 1000er Baureihe. Herr Single ergänzt: „Mit den Steuerungen kommen wir seit Anbeginn problemlos zurecht.“

Heute beschäftigt Singleplast rund 150 Personen am Stammsitz in Herford und beliefert verschiedene Industriezweige, so unter anderem den Bereich Kabinenbau von Flurförderfahrzeugen, Werkstückträger und innerbetriebliche Transportsysteme, die Automatenindustrie, die Heizungs- und Sanitärindustrie sowie auch Hersteller von Pflegebetten und Liegeflächen im Spitalbereich. Für die Bearbeitung des vielfältigen Teilespektrums hält Singleplast über 4‘500 unterschiedliche Werkstückaufnahmen bereit. Im eigenen Hochregallager können fertig bearbeitete Teile für den Kunden vor der Auslieferung auch zwischengelagert werden. Um den Qualitätsansprüchen seiner Kunden zu genügen hat sich Singleplast darüber hinaus ISO 9001n zertifiziert.

Des Weiteren setzt Singleplast stark auf Nachhaltigkeit, Recycling und ressourcenschonenden Einsatz von Materialien. Um den Eigenbedarf an Stromenergie zu decken und den CO2-Ausstoss zu reduzieren, nutzt Singleplast eine grosse, eigne Photovoltaikanlage mit 1‘270 Modulen. Überschüssige Energie wird dabei ins Netz eingespeist. Gleichermassen praktiziert es NUM übrigens auch an seinem Hauptsitz in Teufen und dem Produktionswerk in Italien.

Die erfolgreiche Zusammenarbeit zwischen Maschinenbauer, in diesem Fall die HG GRIMME SysTech GmbH, und NUM als spezialisiertem Zulieferer, spiegelt sich im Beispiel des Endanwenders Singleplast wieder: als zufriedener Kunde finden die Maschinen seit Jahrzehnten Einsatz und stellen ihre Performance Tag für Tag unter Beweis.

(September 2019)