具有成本效益的热成型零件 采用高精密 CNC 铣削加工

Singleplast Wilfred Single GmbH 成立于 20 世纪 20 年代,总部设于德国北莱茵 —— 威斯特法伦州的赫尔福德。两位现任董事总经理的祖父在当时面向家具业创办了一家批发企业,赫尔福德内外的许多公司都是这家企业的代表。他的儿子 Wilfred Single 在 20 世纪 40 年代末加入公司。1961 年,公司开始加工塑料,现在已享誉国际。凭借经典的深拉制法(“热成型”),Singleplast 的实力得到验证,主要从事中小批量的合同制造。自 1994 年以来,还提供注塑成型,以满足塑料行业对大量零件的需求。

简单地说:在热成型工艺中,标准的热塑性塑料,如 PS、ABS、PP 和 PE 以及技术热塑性塑料,如 PC、POM 和 PA —— 以塑料片材的形式 ——在上下热量的作用下,借助压缩空气或真空加热成型。原则上,该工艺适用于所有热塑性塑料,但 PVC 除外 —— 它会在深拉过程中释放出有毒的盐酸。

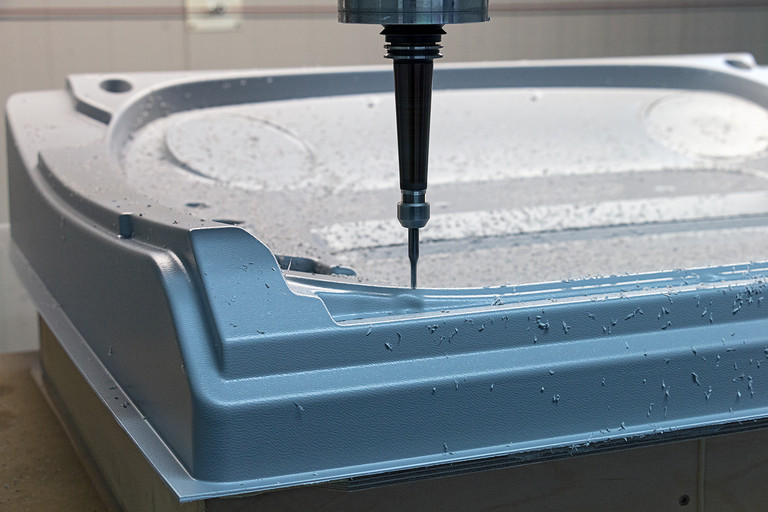

然后在 CNC 加工中心对深拉后的塑料产品进行加工,并对最终轮廓进行铣削。最尖锐的部分通常采用手工去毛刺。从热成型到铣削的大多数过程都是自动进行的。但是:“然而,由于偶尔会出现复杂的几何形状和高度相关的编程工作,手工去毛刺更有利可图”,Singleplast 的两位董事总经理之一 Andreas Single 先生说道。“当然,我们也非常关注与自动化和'工业4.0'相关的所有主题,并且持续投资于我们的机床。然而,最终,投资也必须是有利可图的”,Single 先生继续说道。

对于 CNC 加工,Singleplast 几乎只使用 HG GRIMME SysTech GmbH(德国 Wiedergeltingen)的龙门架或旋转台设计机床,其专门配备有 NUM 的驱动器和控制器。近年来,机床加工中心的规模大大增加。仅在 2018 年,就购置了四台新机床,或将旧机床更换为更新、更强大的型号,投入运行的 HG GRIMME CNC 铣床总数超过 20 台。随后在 2019 年春季建立了另一个加工中心。这确保继续按时执行越来越多的生产订单,并在未来交付给客户。自 20 世纪 90 年代初以来,Singleplast 便一直在使用 NUM 产品。

除了使用四核工业 PC、windows 10 操作系统和远程控制面板的当前 Flexium+ 控制系统外,NUM 较旧的 CNC 控制系统(如 1000 系列的模拟控制器)也在日常使用中。Single 先生补充道:“从一开始我们就在处理控制系统,并且一直很顺利。”

如今,Singleplast 在赫尔福德总部拥有约 150 名员工,为各种行业领域提供服务,包括工业卡车、工件运输车和内部运输系统的的客舱结构,自动售货机行业,供暖和卫生行业,以及医院治疗床和病床制造商。Singleplast 拥有超过 4,500 种不同的工件夹具,可用于加工各种零件。在交付前,可代客户将成品零件临时存储在公司自己的高架仓库中。为了满足客户的质量要求,Singleplast 还获得了 ISO 9001n 认证。

此外,Singleplast 非常重视材料的可持续性,回收利用和资源节约。为了满足自身的电力需求并减少 CO2 排放,Singleplast 使用集成了 1,270 个模块的自有大型光伏系统。过剩的能量被输入电网。NUM 在其位于图芬的总部和位于意大利的生产工厂也采用了这种方法。

机床制造商(在本例中为 HG GRIMME SysTech GmbH)和专业供应商 NUM 之间的成功合作体现在终端用户 Singleplast 的示例中:作为满意的客户,这些机床已经使用了数十年并日复一日地证明它们的性能。

(September 2019)