Fraisage de précision de pièces thermoformées

Les débuts de Singleplast Wilfred Single GmbH, société basée à Herford (Rhénanie du Nord-Westphalie, Allemagne), remontent aux années 1920. Le grand-père des deux gérants actuels a fondé à l’époque une entreprise de commerce de gros pour l’industrie du meuble, qui était très fortement implantée à Herford et dans les environs. Son fils Wilfred Single rejoint la société à la fin des années 1940. En 1961, l’entreprise s’est lancée dans la transformation des matières plastiques, ce qui lui vaut aujourd’hui une renommée internationale. Le cœur de cible de Singleplast est l’emboutissage profond classique ou thermoformage pour les petites et moyennes quantités qui est toujours réalisé sur une base contractuelle. Toutefois, depuis 1994, le moulage par injection est également proposé afin de répondre à la demande de grandes quantités de pièces dans le secteur des plastiques.

Dans le processus de thermoformage, les thermoplastiques standards tels que PS, ABS, PP et PE, mais aussi les thermoplastiques techniques tels que PC, POM et PA, ici sous forme de plaques, sont mis en forme sous l’effet combiné de la chaleur et d’air comprimé ou de vide. En principe tous les thermoplastiques peuvent être utilisés, à l’exception du PVC, qui produirait et libérerait de l’acide chlorhydrique toxique lors de l’emboutissage profond.

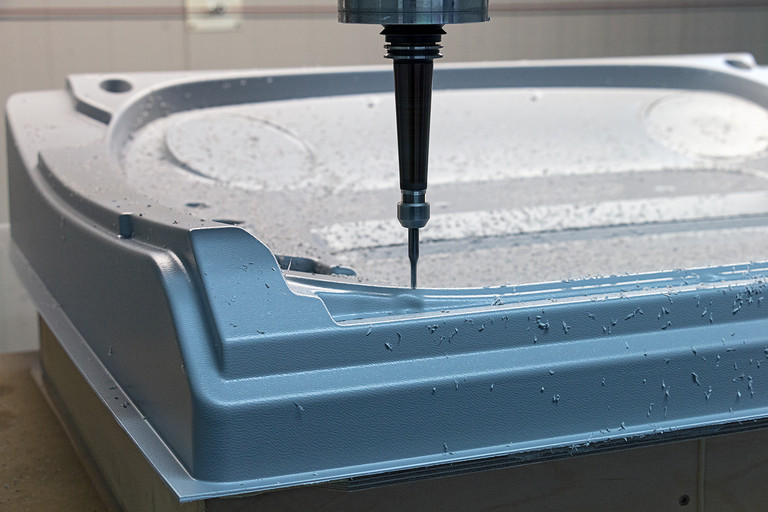

Les produits plastiques issus de l’emboutissage profond sont ensuite usinés sur des centres d’usinage CNC et le contour final est fraisé. Les pièces qui présentent le plus souvent des arêtes vives sont ensuite ébavurées manuellement. La plupart des processus, du thermoformage au fraisage, se déroulent en principe automatiquement. Mais, « En raison des géométries parfois très complexes et de l’effort de programmation élevé qui en découle, l’ébavurage manuel est beaucoup plus économique », déclare M. Andreas Single, l’un des deux directeurs de Singleplast. « Bien entendu, nous suivons également avec beaucoup d’intérêt tous les sujets relatifs à l’automatisation et à Industrie 4.0’, et nous investissons continuellement dans nos machines, tout en sachant qu’un investissement doit aussi être rentable », poursuit M. Single.

Pour l’usinage CNC, Singleplast utilise presque exclusivement des machines de la société HG GRIMME SysTech GmbH (Wiedergeltingen, Allemagne), équipées exclusivement de commandes numériques et d’asservissements NUM. La taille du parc de machines a considérablement augmenté ces dernières années. Rien qu’en 2018, quatre nouvelles machines ont été achetées ou remplacées par des modèles plus récents et plus puissants, portant à plus de 20 le nombre total de fraiseuses CNC HG GRIMME en service. Un autre centre d’usinage vient de rejoindre l’atelier au printemps 2019. Ceci garantit que, même à l’avenir, le nombre toujours croissant de commandes continuera à pouvoir être exécuté et livré à temps au client. Les produits NUM sont utilisés chez Singleplast depuis le début des années 1990.

En plus des systèmes de commande Flexium+ actuels avec pupitre opérateur déporté basés sur des PC industriels, équipés de Windows 10 et de processeurs quad-core, les précédentes commandes CNC de NUM sont également utilisées quotidiennement, y compris des commandes à asservissement analogique de la série 1000. M. Single ajoute : « Depuis le début, nous avons été satisfaits de ces commandes qui nous ont toujours donné une parfaite satisfaction. »

Aujourd’hui, Singleplast emploie environ 150 personnes à son siège social de Herford et fournit différents secteurs industriels : construction de cabines pour chariots de manutention, porte-pièces et systèmes de transport interne, industrie des distributeurs automatiques, industrie du chauffage et des sanitaires, ainsi que fabricants de lits médicalisés et d’équipements pour les zones de repos dans les hôpitaux. Singleplast dispose de plus de 4500 moules différents pour le formage de la vaste gamme de pièces. Les pièces finies peuvent également être stockées temporairement pour le client dans les magasins de l’entreprise avant livraison. Afin de répondre aux exigences de qualité de ses clients, Singleplast a également obtenu la certification ISO 9001n.

Singleplast accorde, en outre, une grande importance à la durabilité, au recyclage et à l’utilisation de matériaux économes en ressources. Afin de couvrir ses propres besoins en électricité et réduire ses émissions de CO2, Singleplast utilise sa propre grande installation photovoltaïque avec 1 270 modules. L’énergie excédentaire est injectée dans le réseau, ce que pratique également NUM à son siège social de Teufen et dans son usine de production en Italie.

La coopération réussie entre les fabricants de machines, en l’occurrence HG GRIMME SysTech GmbH, et NUM en tant que fournisseur spécialisé, se concrétise, là aussi, chez l’utilisateur final Singleplast : un client satisfait dont les machines sont utilisées depuis des décennies et prouvent jour après jour leurs performances.

(Septembre 2019)