Il vecchio compete col nuovo grazie al retrofit - Un nuovo concetto per aumentare la redditività di una smerigliatrice a disco da sotto banco.

Da poco tempo i trasporti pubblici della città di Zurigo (VBZ) utilizzano quotidianamente nuovi tipi di tram. Un numero di assi ridotto e un diametro più piccolo delle ruote sui veicoli a pianale ribassato portano a un aumento del carico delle ruote e quindi a un‘usura maggiore rispetto ai tradizionali veicoli su rotaie. Fasce delle ruote consumate possono provocare, nel peggiore dei casi, un peggioramento del comfort di viaggio. È possibile risolvere questo problema solo mediante la revisione meccanica delle fasce delle ruote (riscolpitura). VBZ e la ditta EMOTEC, in stretta collaborazione con NUM, hanno trovato una soluzione all‘avanguardia e affidabile per fare in modo che le vostre ruote funzionino di nuovo alla perfezione.

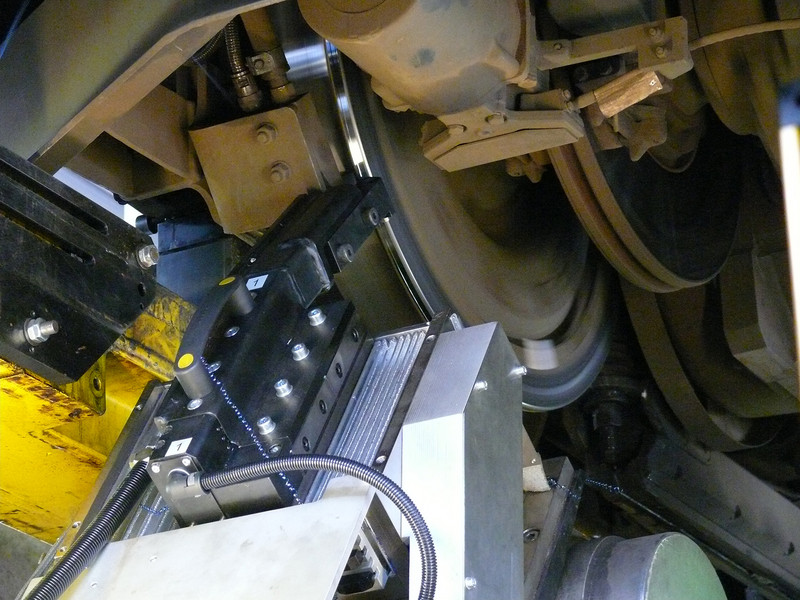

Le ruote vengono revisionate nel capannone per la manutenzione di VBZ a Oerlikon (Zurigo). Con la macchina da sotto banco Kellenberger dell‘anno 1991 in uso fino ad ora, le ruote venivano affilate mediante una mola abrasiva profilata. Questa procedura richiede molto tempo in caso di usura molto elevata, in quanto talvolta devono essere tolti molti millimetri della fascia affinché le ruote abbiano un diametro uniforme. Inoltre la manutenzione dei comandi che possono avere fino a 20 anni era molto difficile.

L‘elevata usura delle ruote dei tram richiede un maggiore rendimento della lavorazione delle ruote e la fabbricazione di diversi profili sulle fasce. I tentativi effettuati da VBZ per realizzare un‘operazione di tornitura sulla molatrice preesistente hanno assicurato la fattibilità del progetto. Basandosi su questi risultati, la ditta svizzera EMOTEC, in collaborazione con VBZ, ha realizzato un concetto per ampliare le macchine con un supporto di tornitura con comando NC per la tornitura di precisione. È così possibile tornire o molare un carrello completo con 4 ruote in un solo serraggio. In stretta collaborazione con NUM è stato sviluppato un concetto di comando che prevedeva anche la sostituzione del comando esistente.

L‘impianto doveva essere dotato anche di un dispositivo di comando moderno che permettesse un funzionamento semplice e sicuro della macchina. Sono stati impiegati due cnc Axium con un totale di 16 assi, due pannelli di comando FSi-151 e la tecnica di azionamento MDLU3 di NUM, che soddisfa tutti questi requisiti.

NUM ha sviluppato l‘intero software di comando e di visualizzazione. Tale macchina consente di mantenere i vantaggi del processo di molatura e di soddisfare le richieste di efficienza e di flessibilità, in quanto le ruote vengono tornite prima del processo di levigatura o solamente tornite.

I vantaggi della tornitura sono innanzitutto tempi di lavorazione decisamente inferiori in particolare con elevato livello di usura delle fasce, riscolpitura delle fasce incluso bordino e dorso della ruota, oltre alla possibilità di lavorare diversi profili senza dover adattare gli strumenti e processi di tornitura ottimizzati per sgrossamento e finitura. È stato presto rilevato che una simile lavorazione combinata richiedeva per il cnc requisiti molto severi. Era necessario applicare due modalità di lavorazione completamente diverse per garantire che l’operatore avesse una chiara visione d‘insieme dei processi e fosse in grado di comprendere il procedimento di lavorazione.

Per il successo di questo progetto sono stati impiegati strumenti con materiali moderni, una costruzione meccanica adatta alle necessità e, non per ultimo, un sistema di comando efficiente con azionamento perfettamente configurato. EMOTEC e NUM hanno dimostrato che, grazie a nuove idee, il retrofit di una macchina già esistente può competere con l‘acquisto di una macchina nuova. Potrete convincervi voi stessi del risultato quando a bordo di uno dei numerosi tram nella città di Zurigo godrete del massimo comfort di viaggio.

(Agosto 2010)