Un importante programma di aggiornamento dei CNC consente al produttore di motori di estendere il ciclo di vita delle linee di produzione vitali

Kit personalizzati e programmazione accurata assicurano che le macchine critiche possano essere aggiornate in meno di 4 giorni. Fiat Powertrain sta aggiornando i sistemi CNC di 20 macchine utensili importanti usate sulle linee di produzione degli alberi a gomito e dei blocchi dei cilindri nel suo stabilimento di produzione di motori a Campo Largo, in Brasile, allo scopo di aumentare il loro ciclo di vita e minimizzare i futuri tempi di fermo macchina per manutenzione. Ogni macchina richiede un kit per l’aggiornamento personalizzato, che comprende una unità CNC ad alte prestazioni, servodrive e motori, progettati specificatamente da NUM per velocizzare l’installazione e per prevedere una diagnostica migliorata ed una gestione semplificata dei ricambi.

Come azienda del gruppo Fiat Chrysler, Fiat Powertrain gestisce stabilimenti produttivi in posizioni strategiche di tutto il mondo, tra i quali quattro sono situati nel Sud America. La fabbrica di Campo Largo nella periferia della città brasiliana di Curitiba è specializzata nella produzione di motori a combustibile variabile da 1,6 litri e da 1,8 litri tipo ‘E.torQ’ per automobili di taglia media, che possono funzionare con derivati del petrolio o etanolo.

Realizzata in origine da Chrysler e acquistata dalla Fiat nel 2008, la fabbrica è una delle più moderne in Sud America e riveste un ruolo importante per la leadership di Fiat nel mercato automobilistico brasiliano, una posizione che ha mantenuto negli scorsi 12 anni. Lo stabilimento di Campo Largo produce attualmente circa 230.000 motori ogni anno.

La fabbrica di Campo Largo impiega in modo estensivo macchine transfer multiasse CNC, centri di lavoro e macchine utensili specializzate per le sue operazioni di produzione. Queste comprendono un’ampia gamma di rettificatrici Cinetic-Landis per alberi a gomito, macchine Heller per rettifica esterna e rettifica di alberi a gomito, e macchine transfer prodotte da Comau – una sussidiaria di Fiat – per la lavorazione dei blocchi motore. In totale, le linee di produzione di alberi a gomito e cilindri monoblocco nell’impianto sono equipaggiate con 20 importanti macchine CNC, che coinvolgono più di 120 assi. Ciascuna di queste macchine era inizialmente controllata da un’unità CNC NUM della serie 1050, con servodrive NUM MDLU1 e servomotori NUM della serie BMH.

Con l’invecchiamento del sistema CNC, Fiat Powertrain è diventata sempre più preoccupata per la probabilità di un aumento dei tempi di fermo macchina. La ricerca dei guasti ed il reperimento delle parti di ricambio, nonché l’esecuzione della manutenzione generale della macchina, minacciava di richiedere troppo tempo e di avere un impatto negativo sulla capacità di produzione. Poiché le macchine sono, meccanicamente, perfettamente mantenibili, nel 2012 la società ha preso la decisione strategica per estendere il ciclo di vita delle linee di produzione migliorando tutte le 20 macchine con moderni controlli CNC, drive e motori.

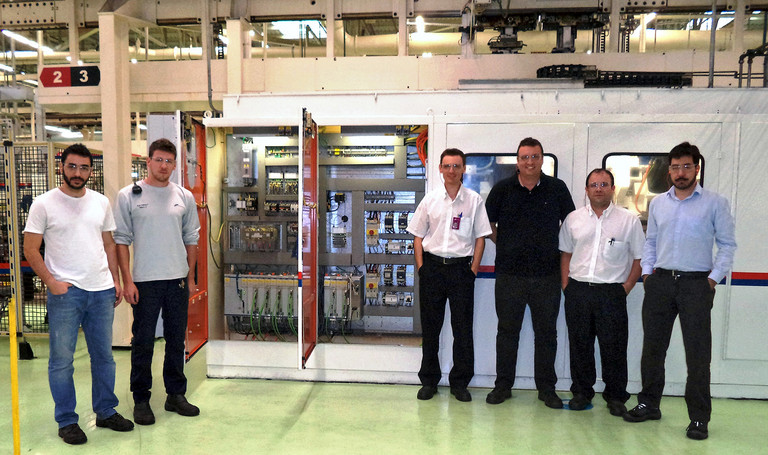

Dopo aver analizzato prodotti e servizi forniti da vari produttori di CNC, Fiat Powertrain ha concluso che NUM ha offerto la migliore soluzione di upgrade per le specifiche necessità dello stabilimento, sia perché è l’attuale fornitore OEM dei CNC per la produzione corrente, sia perché è stata capace di fornire la soluzione più veloce da implementare con il miglior rapporto benefici/costi. Come spiega Tarcisio Cruz Filho, manager del supporto tecnico nello stabilimento di Campo Largo: “Il fatto che noi stiamo aggiornando macchine usate per la produzione giornaliera ha imposto alcune condizioni molto impegnative. Noi abbiamo avuto bisogno di un fornitore di CNC con l’esperienza e le risorse per collaborare nella progettazione e nell’installazione del sistema qui in Brasile, dove ed il sistema stesso doveva offrire esattamente lo stesso livello di funzionalità dell’esistente apparecchiatura CNC. Noi siamo stati ben impressionati dall’impegno nel progetto mostrato dal gruppo della direzione di NUM in Svizzera e dalla qualità del supporto tecnico – che ha compreso parecchie visite sul posto – fornito dal loro ufficio negli USA.

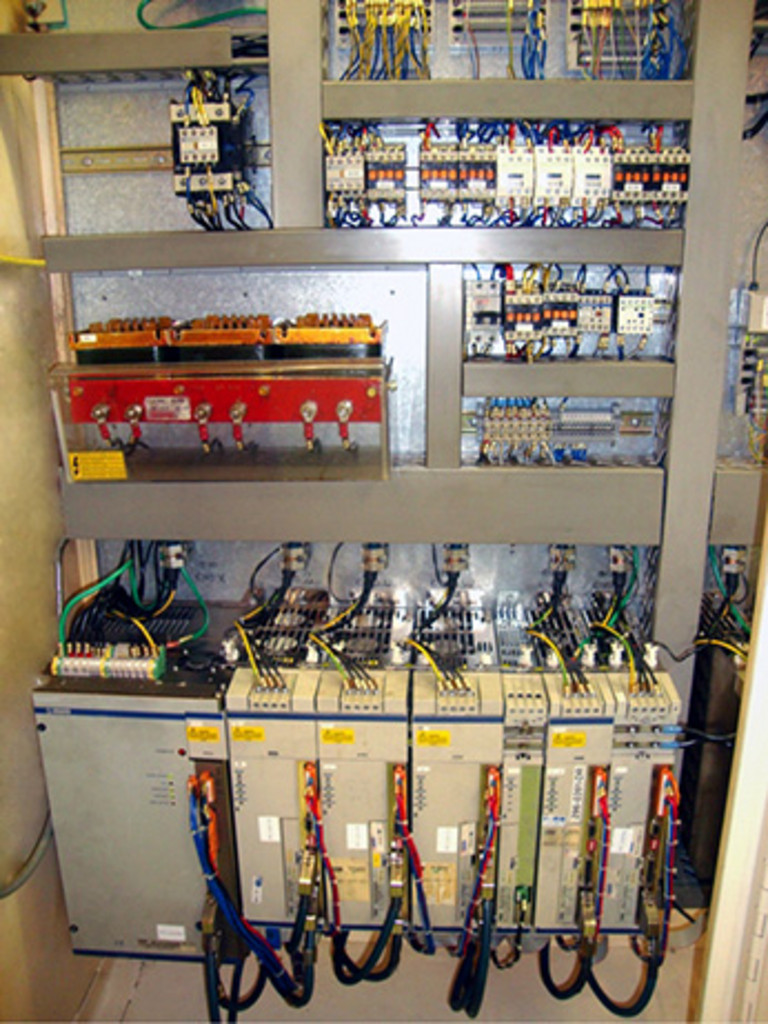

Una richiesta fondamentale per la sostituzione dei sistemi CNC era la necessità di progettare in modo che l’aggiornamento potesse essere realizzato il più velocemente possibile per minimizzare l’interruzione della produzione. Usando le videoconferenze, la direziona tecnica di Fiat Powertrain e di NUM hanno concordato velocemente che la piattaforma Axium CNC di NUM avrebbe fornito la soluzione di aggiornamento meno invasiva per le macchine, usando la stessa architettura robusta come quella della precedente generazione di CNC serie 1050 per minimizzare il cablaggio e le modifiche software.

Come parte del processo di aggiornamento del CNC, i servodrive di ogni macchina sono stati rimpiazzati da modelli dell’ultima gamma NUMDrive C di NUM; questi sono tra i più efficienti drive e con la massima densità di potenza sul mercato, che semplificano ulteriormente l’installazione ovviando alla necessità di soluzioni complesse di raffreddamento del quadro elettrico.

Il programma di ammodernamento richiede che siano rimpiazzati anche i motori su tutti gli assi delle macchine. All’origine queste erano dotate di servomotori brushless NUM della serie BMH, robusti e di media inerzia che sono stati molto popolari tra i progettisti di macchine utensili per diverse applicazioni di posizionamento. Tuttavia essi sono stati ora sostituiti dai motori della serie BPH di NUM, che offrono migliori prestazioni e un livello di protezione ambientale migliore. I nuovi motori BPH hanno identiche dimensioni d’albero, stessi diametri dei centraggi e flange quadrate come i modelli della generazione precedente – così da renderne semplice la sostituzione – inoltre l’orientamento dei connettori di potenza e dei sensori può essere modificato durante l’installazione per adattarsi alla configurazione della macchina. NUM fornisce anche un cavo adattatore cosicché il cablaggio del motore esistente non necessita di essere cambiato, il che fa risparmiare una significativa quantità di tempo.

Tarcisio Cruz Filho evidenzia che la velocità di aggiornamento è vitale per la programmazione della produzione di Fiat Powertrain, “Abbiamo concesso un massimo di quattro giorni di tempo di fuori servizio per ciascuna macchina CNC nelle nostre linee di produzione di alberi a gomito e blocchi cilindri. Molte delle macchine su queste linee oggi sono state aggiornate ed in ciascun caso, anche su macchine complesse con sette assi controllati più i mandrini, è stato sufficiente un tempo minore di quello preventivato, il che la dice lunga a riguardo della cura con cui si è progettato il CNC e con cui si è pianificato il progetto. La diagnostica delle macchine è ora molto più efficiente, e ci permette di effettuare una manutenzione preventiva più mirata, ed i nostri tecnici hanno ora familiarizzato con i sistemi CNC, il che aiuterà a ridurre i tempi di fermo della produzione in futuro. Stiamo programmando di completare gli aggiornamenti entro la fine di quest’anno.”

Di fatto, la collaborazione nel trasferimento della conoscenza ha dimostrato di essere un altro punto di valore nella partnership. Come ha affermato Claudio Rocha, direttore dell’ingegneria di produzione per le operazioni di Fiat Powertrain in America latina: “Lo scambio di informazioni e la formazione che NUM ha fornito per il nostro gruppo di manutenzione durante l’aggiornamento è stato importante. Noi apprezziamo questo approccio aperto e l’impegno dimostrato dal fornitore in questo programma.”

Secondo Steven Schilling, General Manager di NUM Corporation di Naperville nell’Illinois, “I nostri ingegneri hanno una considerevole esperienza su macchine CNC molto specializzate del tipo utilizzato nell’industria automobilistica, e noi abbiamo una storia di servizi di assistenza con i “Tre Grandi” a Detroit, in Canada ed in Messico. In questo caso, Fiat, è stata completamente coinvolta in ogni fase dell’aggiornamento, lavorando sotto la guida di NUM. Questo ha permesso ai tecnici di Fiat nella fabbrica di Campo Largo di ottenere un elevato livello di conoscenza dei sistemi NUM, il che ha permesso di raggiungere l’obiettivo complessivo del progetto di massimizzare il ciclo di vita delle linee di produzione. Questo è un primo esempio della capacità di NUM di fornire ai clienti opzioni di servizio end-to-end, permettendo a Fiat di mantenersi “un passo avanti” rispetto alla concorrenza.”

(Settembre 2014)