La soluzione CNC avanzata per un aumento della produzione di ruote NASCAR

Un retrofit con CNC avanzato di NUM di un tornio a lastra consente a Aero Race Wheels Inc., fornitore di ruote per NASCAR, di ottenere un miglioramento sostanziale dal punto di vista dell’efficienza produttiva. I miglioramenti produttivi includono dei tempi di cambio lotto più rapidi, un controllo del processo ancora maggiore e la generazione automatizzata di programmi per i nuovi pezzi.

Un retrofit con CNC avanzato di NUM di un tornio a lastra consente a Aero Race Wheels Inc., fornitore di ruote per NASCAR, di ottenere un miglioramento sostanziale dal punto di vista dell’efficienza produttiva. I miglioramenti produttivi includono dei tempi di cambio lotto più rapidi, un controllo del processo ancora maggiore e la generazione automatizzata di programmi per i nuovi pezzi.

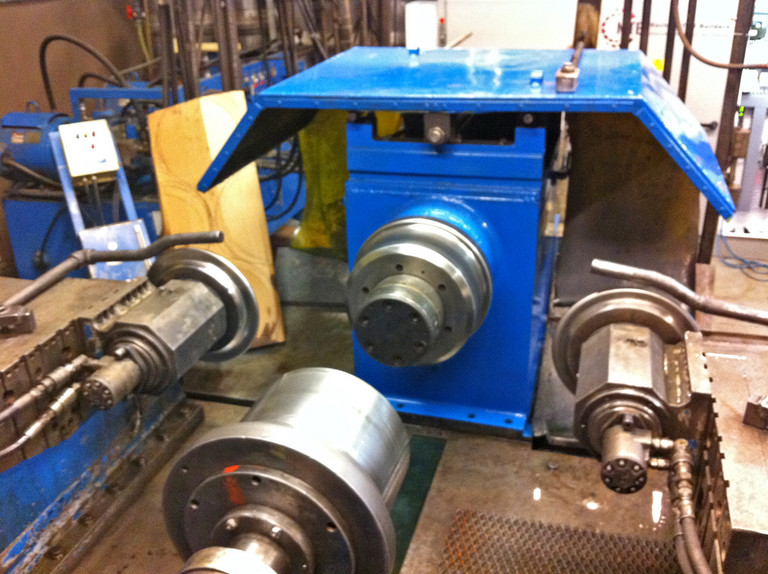

Aero Race Wheels è il primo fornitore di ruote da corsa in acciaio di prima qualità per eventi NASCAR. Fondata nel 1995, l’azienda è cresciuta fino a diventare il maggior produttore di ruote in acciaio per automobili da corsa degli Stati Uniti. Lo stabilimento di Aero Race Wheels a Estherville (Iowa) produce giornalmente centinaia di ruote che vengono utilizzate nel settore delle corse automobilistiche. I piloti che partecipano agli eventi IMCA e WISSOTA usano i prodotti Aero Race Wheels. Inoltre, le ruote NASCAR serie 59 dell’azienda hanno vinto più campionati Cup Series, Nationwide Series e Camping World Series, rispetto a tutte le altre marche messe assieme. Aero Race Wheels sfrutta le tecniche di tornitura in lastra per produrre le sue ruote da corsa ad alte performances. Il processo implica la rotazione ad alta velocità di un pezzo cilindrico in acciaio e di un utensile di forma. Nel contempo viene esercitata una pressione localizzata da un rullo; in questo modo il metallo si riversa sull’utensile.

La tecnica è ideale per la costruzione di parti con assi simmetrici come corone di ruote. Grazie ad essa è possibile creare un particolare estremamente resistente e senza giunte da un unico pezzo di materiale con pochi o addirittura senza scarti. Le operazioni di sagomatura vengono eseguite su un tornio Autospin da repussaggio in metallo che ha 20 anni. Questa macchina ha due set di rulli di pressione – uno posizionato anteriormente al pezzo, l’altro posteriormente – che consentono di formare i due lati delle corone di ruote senza un intervento manuale. Ogni set di rulli dispone di due assi di controllo del movimento, X e Z, comandati da quattro cilindri idraulici e un mandrino a motore del tornio.

Dal momento che il mandrino del vecchio tornio Autospin è importante per le operazioni produttive, Aero temeva per la sua affidabilità. Se da una parte non è stato un problema la manutenzione del sistema meccanico della macchina, ottenere i pezzi di ricambio originali del sistema di controllo del movimento, è stato pressoché impossibile. Inoltre il controllo del movimento era rudimentale. Aveva funzioni limitate e poteva solo essere programmato utilizzando una tabella di immissione dei dati punto a punto; questo ha reso difficile visualizzare e modificare il movimento della macchina, richiedendo una formazione estremamente approfondita dell’operatore.

E dal momento che il sistema è in grado di salvare programmi solo per pochi tipi di ruote, il cambio di produzione era spesso dispendioso in termini di tempo (richiedendo generalmente tre-quattro ore o più) e aveva un grave effetto sull’economia dei processi produttivi dell’azienda per piccoli lotti. Per migliorare questa situazione, Aero si è rivolto ad una società di retrofitting specializzata nelle soluzioni di aggiornamento di macchine per il repussaggio. L’attività di retroffitting della macchina ha comportato una ricostruzione totale meccanica ed elettrica del tornio.

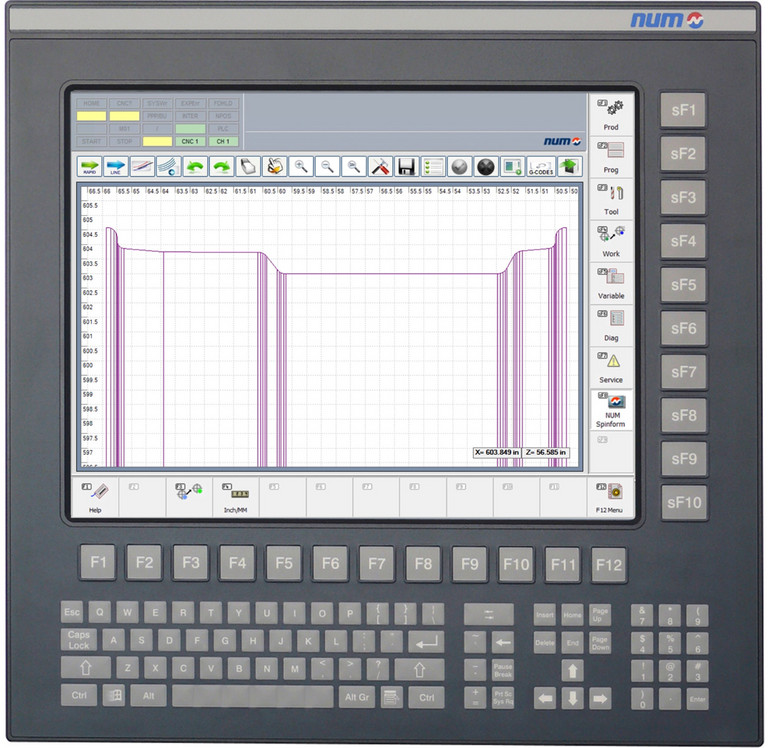

Per l’elemento CNC si è deciso di eseguire il retrofit con una soluzione high-end di NUM, perché, il software specifico sviluppato NUM USA ha consentito di superare tutti i limiti del sistema di controllo del tornio. Il software è una versione sviluppata su misura del pacchetto di controllo NUMspinform per le applicazioni di tornitura in lastra. Il retrofit include anche un pannello dell’operatore NUM FS151, un’interfaccia di programmazione HMI personalizzata ed un pannello macchina customizzato. Prima di venire applicata ad Aero Race Wheels, l’interfaccia NUMSpinform usava per la programmazione un metodo di autoapprendimento in cui l’operatore comincia copiando la forma dell’utensile di forma, specificando lo spessore desiderato del pezzo; il sistema CNC calcola poi la zona di sicurezza bidimensionale per prevenire una collisione dei rulli. Inoltre l’operatore controlla la tornitura che dà forma al nuovo pezzo controllando gli assi X e Z del rullo manualmente mediante un joystick, mentre il sistema CNC memorizza i percorsi di movimento. Prima di venire salvato come programma di produzione finale, il ciclo di repussaggio memorizzato può venire ottimizzato semplicemente modificando il percorso del rullo degli assi X o Z – al volo – usando un volantino calibrato. Nel caso del tornio Autospin a quattro assi di Aero Race Wheels, l’approccio di programmazione preferito è quello di far apprendere al mandrino la zona di sicurezza, e poi di tracciare il ciclo di repussaggio come una serie di curve del mandrino usando uno strumento di progettazione su schermo. Anche questo approccio di progettazione ora fa parte della soluzione NUMSpinform. Questo ha diversi benefici per il mandrino: l’esposizione diretta degli elementi della macchina è ridotta (e questo aumenta la sicurezza) la curva di apprendimento è semplificata per gli operatori che non hanno anni di esperienza richiesta dal processo di apprendimento.

NUMSpinform dispone anche di un generatore di programmi offline. Gli utenti possono scegliere di creare i propri file di lavorazione con gli strumenti di progettazione disponibili nell HMI NUM o di importarli da una fonte di progettazione assistita dall’elaboratore (come AutoCAD) e poi programmare un ciclo di rotazione semplicemente con il mouse. Non appena il progetto è pronto, la forma definita può venire convertita in un programma di produzione con un solo click ed il sistema CNC del tornio lo può esportare per produrre un elemento da collaudare. L’utente non ha più il problema di spazio per il salvataggio del file dovuto a limiti di memoria dal momento che il sistema NUM offre un drive locale e l’accesso a un drive di rete.

Il pacchetto NUMSpinform può gestire un tornio da repussaggio semplice a due assi o una macchina a quattro assi come nel caso di Aero Race Wheels. Le guide della macchina Aero possono venire programmate e operate come percorsi indipendenti o con un metodo in cui l’operatore programma una corsa X1/Z1 e l’altra corsa X2/Z2 segue in modo speculare. Secondo Marv Dailey, Ingegnere di processo/progetto di Aero Race Wheels, “Il nostro business richiede una produzione altamente flessibile – produciamo soprattutto piccole quantità e dobbiamo cambiare lotti il più velocemente possibile ed essere in grado di provare nuovi design. Il servizio offerto da NUM e dai nostri partner per il ricondizionamento della macchina è stato esemplare, con una combinazione di meccanica di precisione e di programmazione e controllo di rotazione d’avanguardia. Per il cambio di prodotto sono necessari ora meno di 20 minuti e il metodo semi-automatico di generazione e ottimizzazione dei programmi dei cicli di rotazione, ha ridotto significativamente lo sviluppo e i tempi di apprendimento dell’operatore. La programmazione offline consente di risparmiare tempo per la macchina di produzione e di aumentare la produttività.”

Steven Schilling, General Manager di NUM Corporation, indica che il software specifico per l’applicazione è centrale per la strategia business NUM. “Il software CNC aggiornato è spesso l’elemento più importante per un refit di successo della macchina e siamo molto soddisfatti dei risultati di questo progetto, frutto della stretta collaborazione tra NUM, l’integratore di sistema e il team di ingegneri di Aero.”

(Settembre 2012)