Kundenspezifische CNC-Aufrüstung vereinfacht das Achsenschleifen bei Schienenfahrzeugen

Eine umfassende Aufrüstung von herkömmlichen spitzenlosen Hochleistungsschleifmaschinen unterstützt einen führenden Hersteller von Schienenfahrzeugachsen bei der deutlichen Vereinfachung von Präzisionsschleifvorgängen an Achsenschmiedeteilen. Das wichtigste Element des von APeC Integration Services Inc., umgesetzten Projekts ist die Nachrüstung einer kundenspezifischen CNC-Steuerung auf der Grundlage der leistungsfähigen Flexium-Plattform von NUM.

Das in Wattsburg, PA, USA ansässige Unternehmen APeC ist ein Integrator von elektrischen Systemen, mit der Spezialisierung auf die Aufrüstung von Werkzeugmaschinen mit modernen PLC- und CNC-Steuerungssystemen. Das 1989 gegründete Unternehmen hat sich den Ruf erarbeitet, Kunden bei der Optimierung der Lebensdauer und Leistungsfähigkeit ihrer Maschinen zu unterstützen. Zu den wichtigsten Nachrüstungsdiensten gehören die Aufrüstung von Servo- und Spindelmotoren und von Antrieben, PLC-Integration und anwenderspezifische Maschinensteuerungen sowie der vollständige Austausch von CNC-Systemen.

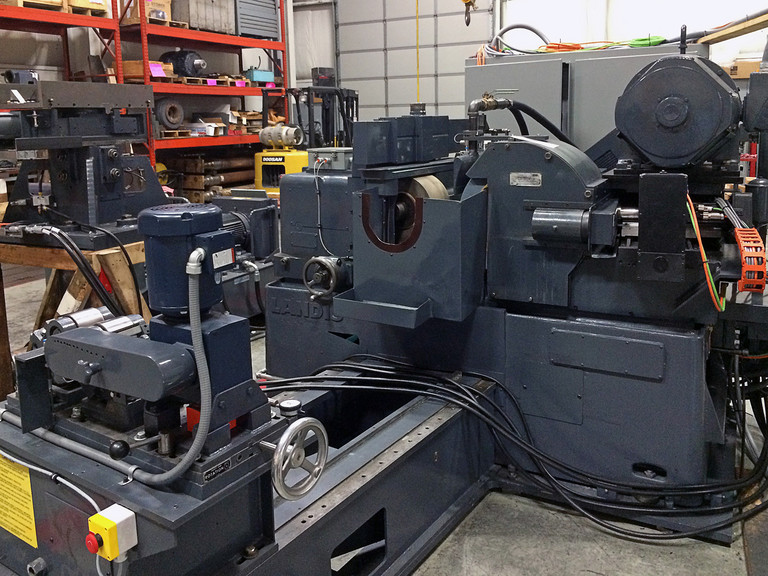

Bei den Werkzeugmaschinen in diesem speziellen Projekt handelte es sich um spitzenlose Hochleistungsschleifmaschinen von Landis, die ein abrichtbares Schleifrad sowie einen Einstechschleifzyklus für die Herstellung von Präzisionsprofilen an Achsschenkeln von Schienenfahrzeugen verwenden. Während des Schleifens drehen sich das Achsenwerkstück und das Schleifrad in die gleiche Richtung, was bedeutet, dass sich die beiden Oberflächen an der Kontaktfläche in entgegengesetzte Richtungen drehen, was zu einem gleichmässigeren Schleifvorgang führt. Nachdem die Maschine ihre Drehzahl erreicht hat, wird das Schleifrad in das Werkstück eingeführt – oder „eingestochen“ – und besitzt über seine Länge kontinuierlichen Kontakt mit einem einzigen Punkt. Dieser Einstechvorgang wird von einer servogetriebenen Achse gesteuert, die mit unterschiedlichen Vorschubraten schleift, wobei die Übergangspunkte durch Messungen während des Prozesses überwacht werden. Ein integriertes automatisches zweiachsiges Abrichtsystem mit einem Diamantspitzenwerkzeug wird verwendet, um das Schleifrad bei Bedarf abzurichten.

Dies ist das zweite Mal, dass APeC die Leistungsfähigkeit dieser Schleifmaschinen mithilfe von Steuerungssystemen auf der Grundlage von CNC-Kernen von NUM verbessert hat. Die ursprünglichen Maschinen wurden hydraulisch angetrieben und waren mit einem fühlerbasierten Radabrichtungssystem ausgestattet. Mitte der 1990er Jahre hat APeC eine vollständige mechanische und elektrische Aufrüstung aller Maschinen vorgenommen, wobei ein modernes CNC-System und Instrumente zum Messen während des Prozesses nachgerüstet wurden. Bei dieser Gelegenheit basierte das Unternehmen die Aufrüstungen auf das CNC-System Power 1060 von NUM, das zu dieser Zeit als das flexibelste und benutzerfreundlichste System auf dem Markt galt.

Nach weiteren 20 Jahren Dauereinsatz in einer ausgelasteten Produktionsumgebung waren die Maschinen reif für eine weitere mechanische und elektrische Aufrüstung. APeC hat die Maschinen während dieser Zeit gewartet und eng mit ihren Bedienern zusammengearbeitet und dabei einige Ideen entwickelt, wie sich die Maschinen leichter zu bedienen und noch produktiver machen liessen. Das Aufrüstungsprogramm bot die ideale Gelegenheit, viele dieser Ideen umzusetzen.

Um die Maschinenaufrüstung zu beschleunigen und die Beeinträchtigungen der Produktionspläne des Kunden so gering wie möglich zu gestalten, ging APeC Entwicklungspartnerschaften ein. Alle Aspekte von mechanischer Neukonstruktion, Hydraulik, Schmierung und geometrischem Umbau wurden von EURO Machinery Specialists, Inc. übernommen, einem Unternehmen mit über 45 Jahren Erfahrung bei der Instandsetzung und Modernisierung von hochwertigen Metallwerkzeugmaschinen. In Bezug auf die Steuerung und die Entwicklung einer einzigartigen und intuitiven Bedienoberfläche arbeitete APeC mit NUM USA zusammen. Mit dieser Steuerung können Bediener die Anwendung der Maschine sehr schnell erlernen, selbst, wenn sie mit derartigen Schleifmaschinen nicht vertraut sind. Zu den Vorteilen für den Kunden gehören eine grössere Mitarbeiterzufriedenheit, weniger Schulung und höhere Maschinenproduktivität.

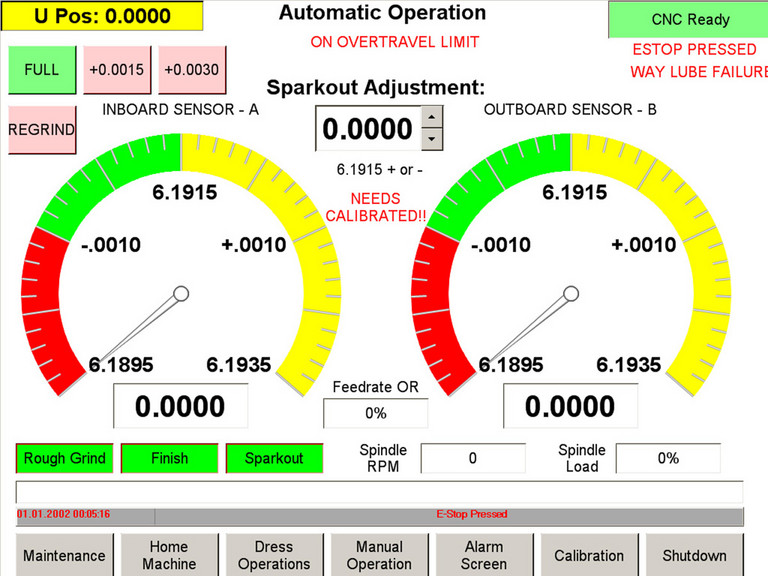

Dave DeCoursey von APeC betont: „Ein wichtiges Projektziel war, die Maschinenbedienung so weit wie möglich zu vereinfachen. Die offene CNC-Plattform Flexium von NUM bietet die Steuerungsflexibilität und Anpassungsmöglichkeiten der Bedienoberflächen, die wir für die Entwicklung individueller und aufgabenorientierter Bildschirme benötigen. Die Benutzeroberfläche ist entsprechend jetzt wesentlich ergonomischer. Die meisten Vorgänge, wie die Versatzberechnung, Kalibrierung, Abrichtung und das Starten automatischer Schleifzyklen werden jetzt mit einer einzigen virtuellen Taste ausgeführt, die nur bei Bedarf angezeigt wird.“

Für alle Maschinenaufrüstungen wurden mehrere NUM-Produkte verwendet wie CNC-Kerne, berührungsempfindliche Bedienkonsolen, Servoantriebe und -motoren. Das Flexium CNC-System verwendet EtherCat E/A-Kommunikation, wodurch die Implementierung einer fortschrittlichen Architektur zur Steuerung der Einstechtiefe durch APeC vereinfacht wurde. Die zuvor verwendeten Instrumente für die Messung während des Prozesses wurden durch einen Lineargeber ersetzt, der eine schnelle und präzise Tiefensteuerung ermöglicht und zudem während des Schleifzyklus Echtzeit-Feedback an den Bediener liefert. Der Hauptsteuerungsbildschirm verfügt über zwei Anzeigen im analogen Stil sowie Digitalanzeigen, die ihre Daten von separaten Messsonden entlang des Achsschenkels erhalten, sodass der Bediener die Verjüngungstoleranzen sehr leicht überwachen kann.

Die von APeC für die Schleifmaschinenaufrüstung entwickelte kunden- und anwendungsspezifische Bedienoberfläche ist aufgabenorientiert. Sie besitzt einzelne, auf die Anwendung zugeschnittene Bildschirme mit klaren kontextspezifischen Funktionen, die Bedienerfehler vermeiden helfen. Durch die Verwendung der ENA-Funktion (Extended NCK Access) der Flexium CNC-Steuerung kann jede angepasste PLC-gesteuerte Darstellung die CNC-Funktion direkt steuern und überwachen. Dieses Steuerungskonzept ist vor allem zweckmässig für automatisierte Schulungsfunktionen, bei denen ein Bediener durch die Maschineninbetriebnahme und Vorbereitung von automatischen Zyklen geleitet wird.

Beispielsweise zeigt der Startbildschirm anfangs nur den Status des CNC-Systems und eine einzige Taste zum Ausschalten an. Nachdem das CNC-System die Bereitschaft meldet, werden auf dem Startbildschirm zwei weitere Tasten angezeigt: Startbildschirm und manueller Betrieb. Wenn der Bediener eine der angezeigten Tasten berührt und den Bildschirm wechselt, ändert die Software automatisch den CNC-Modus entsprechend und wählt gegebenenfalls das entsprechende Teileprogramm aus. Indem die für den Bediener verfügbaren Optionen auf die zu einem bestimmten Zeitpunkt relevanten eingeschränkt werden, unterstützt die Software eine konsistente und effiziente Maschinennutzung.

Ein weiterer grosser Vorteil dieses Steuerungskonzepts mit erweitertem Zugriff auf den NCK ist der, dass er den Bediener bei Werkzeugversätzen und Teileprogrammbemassungen unterstützen kann. Wenn das Schleifrad oder das Abrichtwerkzeug ausgetauscht wird, kann der Bediener das Werkzeug manuell auf der gewünschten Position auf dem Rad positionieren, einen kennwortgeschützten Bildschirm aufrufen und einfach eine Taste drücken. Die Versätze werden berechnet und mithilfe der ENA-Funktion automatisch an das Abrichtprogramm gesendet. Diese Funktion ermöglicht dem Bediener auch die Änderung von Abrichtmassen und Präzisionssollwerten durch einfaches nach oben oder nach unten Korrigieren eines Werts, der dann an das entsprechende Teileprogramm gesendet wird.

(Oktober 2015)