Nachrüstung einer Kegelrad-Wälzfräsmaschine für gerade Verzahnungen

Die Nachrüstung einer Wälzfräsmaschine inklusive der Änderung des Betriebskonzepts ist ein sehr komplexer Vorgang, der Know-how und Fähigkeiten auf höchstem Niveau erfordert.

Wenn der Kostenunterschied gering ist, wird sich der Kunde immer für ein neues Modell und nicht für ein Nachgerüstetes entscheiden. Aber wenn der Unterschied grösser wird, ändert sich der Diskurs dramatisch. Gerade im Bereich der Retrofits - und insbesondere im Bereich der Verzahnungsmaschinen - hat sich das Unternehmen Lanzi - Manutenzioni e Retrofit aus Emilia vor dreissig Jahren dank einer genialen Idee von Gian Luigi Lanzi, der zweiten Generation der Familie, entschieden, die Herausforderung anzunehmen. Eine alles andere als einfache Herausforderung, die sich im Laufe der Jahre auch auf die technologische Partnerschaft von NUM gestützt hat.

Die Nachrüstung einer Wälzfräsmaschine inklusive der Änderung des Betriebskonzepts ist ein sehr komplexer Vorgang, der Know-how und Fähigkeiten auf höchstem Niveau erfordert.

Lanzi - Manutenzioni e Retrofit ist ein über fünfzigjähriges Unternehmen, das 1964 von Francesco Lanzi gegründet wurde und sich auf die Wartung traditioneller Maschinen, d.h. Drehmaschinen, Fräsmaschinen usw., spezialisierte. Etwa zwanzig Jahre später erkannte Luigi Lanzi, aus der zweiten Generation der Familie eine neue, noch unerschlossene Marktnische und verlagerte das Kerngeschäft des Unternehmens schrittweise vom ursprünglichen Segment auf den Bereich der Modernisierung von Verzahnungsmaschinen. In diese Jahre fällt auch die Zusammenarbeit mit NUM. Der Schwerpunkt des Unternehmens mit Sitz in Ozzano dell‘Emilia (Provinz Bologna) ist auch heute noch derselbe: Die Umrüstung von Verzahnungsmaschinen, mit besonderem Augenmerk auf den Kegelradbereich, mit Spiral- bis zu Geradverzahnung.

„Zwischen dem Anschaffungspreis einer neuen Maschine und der Nachrüstung einer Wälzfräsmaschine besteht ein erheblicher Unterschied“, erklärt Federico Lanzi, der seit 2007 in dritter Generation an der Seite seines Vaters das Unternehmen leitet. „Natürlich haben die nachgerüsteten Maschinen eine etwas geringere Leistung, ein Produktionsdefizit von etwa 30 %, aber das ändert nichts an der Tatsache, dass der Endanwender mit demselben Budget drei, vier Wälzfräsmaschinen statt nur einer kaufen kann. Wenn der Kunde also keine Platzprobleme in seinem Betrieb hat, ist es viel vorteilhafter, eine nachgerüstete Wälzfräsmaschine zu kaufen.“

Interessant ist auch die Frage nach der Lebensdauer einer nachgerüsteten Wälzfräsmaschine. Diese ist aufgrund der recht grossen gusseisernen Maschinenbetten, mit denen die Originalmaschinen in den meisten Fällen ausgestattet sind, fast genauso lang wie die einer neuen Maschine, wenn nicht sogar noch länger. Wenn heute eine Wälzfräsmaschine nach einem Retrofit das Lanzi-Werk verlässt, ist sie im Grunde eine neue Maschine der Marke Lanzi, CE-zertifiziert und mit den Funktionen von Industrie 4.0 ausgerüstet. Das bedeutet, dass jeder, der sich für den Kauf einer solchen Maschine entscheidet, von allen Vorteilen profitieren kann, die er beim Kauf einer neuen Maschine erhalten würde.

Doch was bedeutet es, einen Retrofit an einer zwischen den 1960er und 1970er-Jahren gebauten Verzahnungsmaschine vorzunehmen?

Zunächst einmal kann festgehalten werden, dass die neue, nachgerüstete CNC-Maschine die gleichen Bearbeitungsvorgänge wie die herkömmliche mechanische Maschine durchführt, aber - ganz klar - mit einer exponentiell höheren Leistung. Dies dank einer Verringerung der Rüst- und Produktionszeit und bei einer deutlich höheren Qualität des fertigen Zahnrades. „Im Vergleich zu einer konventionellen Maschine“, fügt Marco Battistotti, Managing Director von NUM NTC Italien, hinzu, „ist die CNC-Maschine auch in Bezug auf die Programmierung viel flexibler. Das liegt daran, dass Lanzi unter Nutzung von Funktionen unseres Systems ein eigenes HMI (Bedienerschnittstelle) entwickelt hat. Dies erleichtert es dem Fachmann sehr das Bearbeitungsprogramm zu erstellen.“

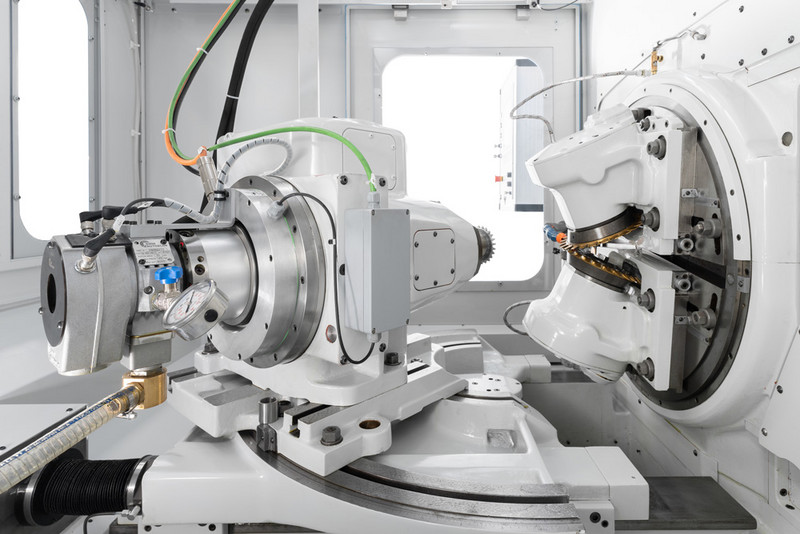

Der Retrofit einer Wälzfräsmaschine beginnt immer mit einer ersten Bewertungsphase, um zu verstehen, ob es aus technischer/wirtschaftlicher Sicht überhaupt sinnvoll ist, den Retrofit durchzuführen. „Nach einer ersten Analyse wird die Maschine komplett zerlegt und neu lackiert“, erklärt Federico Lanzi, „damit wir dann zur nächsten Phase übergehen können, die eine der wichtigsten ist. Sie besteht darin, die Motoren der neuesten Generation - in unserem Fall NUM - an die alte Mechanik anzubauen.“ Das Ganze wird mit dem neuen Schaltschrank verbunden, in welchem sich die numerische Steuerung befindet, die die drei Achsen der Maschine steuert.

Die langjährige Zusammenarbeit zwischen NUM und Lanzi wurde im Laufe der Jahre durch verschiedene Projekte immer mehr vertieft. Das jüngste Projekt war die Nachrüstung einer alten Kegelrad-Wälzfräsmaschine für geradverzahnte Werkstücke. Dafür lieferte NUM das komplette CNC-System NUM Flexium+ 8 mit allen Sicherheitsfunktionen, MDLUX Antrieben und BPX Motoren.

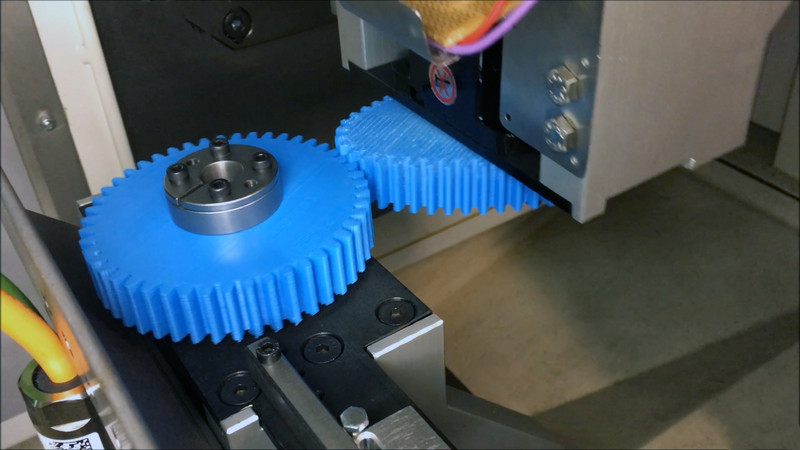

„Ursprünglich“, so Federico Lanzi, „bestand diese Maschine aus zwei Fräsköpfen, bei denen die Schneiden synchronisiert waren, sodass die beiden Seiten des Zahns gleichzeitig bearbeitet werden konnten. Im Mittelpunkt unseres Projekts stand die Konstruktion der beiden Köpfe mit Direktantrieben im Inneren, um eine höhere Schnittgeschwindigkeit erreichen zu können und das mechanische Spiel zu eliminieren, welches üblicherweise die Hauptursache für Bearbeitungsfehler ist. Mit dieser Umsetzung sind wir sehr optimistisch, dass wir in Zukunft auch mit Hartmetallfräsern arbeiten können, eine Modifikation, die bereits bei den Spiralkegelrad-Wälzfräsmaschinen eingesetzt wird. Die Besonderheit von Wolframkarbid besteht darin, dass dadurch die Schnittgeschwindigkeit und damit die Bearbeitungsvorschübe deutlich erhöht werden können, was die Produktionszeiten verkürzt. Eine Herausforderung bei der Umsetzung dieses Vorhabens bestand darin, die beiden Schneideköpfe synchron zu halten. Ursprünglich bewegten sie sich nämlich synchron, weil sie mechanisch durch einen einzigen Motor verbunden waren. Elektronisch gesteuert wurden sie aber zu zwei völlig getrennten Köpfen, für deren Synchronisation die Unterstützung von NUM entscheidend war.“ Zu diesem Zweck hat NUM eine spezielle Funktion - Electronic Gear Box - entwickelt. Sie sorgt dafür, dass die beiden Köpfe stets synchronisiert bleiben, damit sie nicht miteinander kollidieren oder sich verstellen und schliesslich nicht mehr richtig funktionieren.

Ein grosser Teil der Energie von Lanzi floss in die Steigerung der Maschinenleistung, z. B. durch den Austausch der Kronenradspindel durch eine Kugelumlaufspindel mit Direktantrieb für die Bewegung des Schlittens. Ausserdem wurden optionale Extras hinzugefügt, über die die herkömmliche Maschine nicht verfügte, wie z. B. die Anbindung von Robotern zum Be- und Entladen der Werkstücke, die programmierbare Werkstückspannung und die Steuerung der Schnittkraft. Zu all dem kommt noch die Frage der Nachhaltigkeit hinzu. „Heute versuchen wir, den Menschen die Bedeutung der Nachrüstung auch unter dem Gesichtspunkt der Nachhaltigkeit bewusst zu machen“, schliesst Federico Lanzi. Eine Maschine zu modernisieren, anstatt sie zu verschrotten, ist zweifellos eine viel nachhaltigere Entscheidung als der Kauf einer neuen Maschine.“