Durch eine innovative CNC-Honmaschine wird die Produktion von Präzisionszahnrädern beschleunigt

Durch ein hochleistungsfähiges, 11-achsiges CNC-System von NUM wurde der Werkzeugmaschinenhersteller Sicmat in die Lage versetzt, eine Zahnradhonmaschine zu konfigurieren, die für das Feinhonen nach der Aushärtung einen neuen Industriestandard setzt. Mithilfe einer innovativen Honscheibe mit Außenverzahnung sowie eines von NUM entwickelten, ultrapräzisen, anwendungsspezifischen CNC-Programms ermöglicht die Grono 250 ein hochexaktes Zahnradschaben. Dieser Prozess läuft jedoch erst nach dem Einsatzhärten des Werkzeugs ab, sodass die Arbeitsstufen des Schabens und Schleifens übersprungen werden können.

Sicmat ist ein führender Hersteller von Präzisionsmaschinen für die Endbearbeitung von Zahnradgetrieben für die Automobil- und die Automobilzulieferindustrie. Bis vor Kurzem war das Unternehmen ausschließlich auf Maschinen spezialisiert, bei denen die Zahnrad-Endbearbeitung unter Anwendung der Schabetechnologie erfolgt. Diese Art der Endbearbeitung wird vorwiegend von Herstellern praktiziert, die mittel- und hochwertige Zahnräder für die Automobilindustrie fertigen. Schabarbeiten müssen jedoch generell vor dem Einsatzhärten eines Werkstücks durch Wärmebehandlung durchgeführt werden. Die Beseitigung von Deformierungen, die durch diese Wärmebehandlung verursacht werden, erfolgt mittels Schleifen oder Honen. Deshalb hat Sicmat eine leistungsstarke Honmaschine entwickelt, die den Getriebeherstellern eine Steigerung des Durchsatzes ihrer Produktion durch Reduzierung der Prozessschritte ermöglicht.

Bisher wurden für das automatisierte Zahnradhonen hochspezialisierte Werkzeugmaschinen mit ringförmigen, an ihren Innenflächen verzahnten Werkzeugen genutzt. Diese Werkzeuge sind jedoch teuer, und ihre Einrichtung ist zeitaufwendig. Bei Sicmat war man der Auffassung, durch eine Honscheibe mit Außenverzahnung die Genauigkeit des Bearbeitungsprozesses so verbessern zu können, dass in vielen Anwendungsbereichen auf das Schaben verzichtet werden kann, was mit weiteren Vorteilen wie niedrigeren Werkzeugkosten und deutlich einfachereren Einrichtprozessen verbunden ist. Erste Forschungsarbeiten dazu wurden in Zusammenarbeit mit der Fakultät für Mathematik, Physik und Naturwissenschaften der Universität Turin durchgeführt, die als die führende technische Universität Italiens gilt. Dabei konnte die Praktikabilität der vorgeschlagenen neuen Methode nachgewiesen werden.

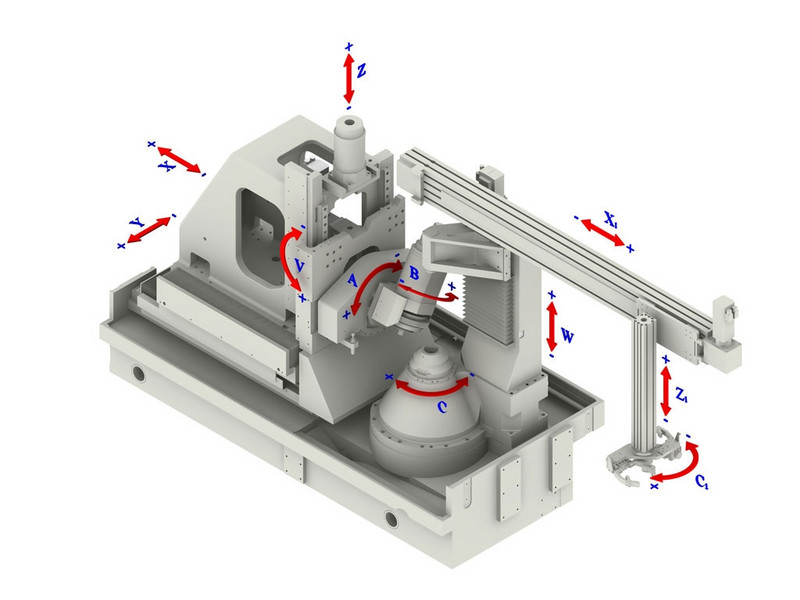

Eine wichtige Anforderung für die Automatisierung von Honprozessen ist eine extreme mechanische Steifigkeit der verwendeten Komponenten, um exakte, wiederholbare Ergebnisse zu ermöglichen. Deshalb hat sich Sicmat dafür entschieden, als Grundlage für die Honmaschine auf die bewährte mechanische Plattform der zum eigenen Produktportfolio gehörenden Zahnradschabmaschine RASO TP 250 zurückzugreifen. Diese über viele Jahre immer weiter optimierte Plattform besticht sowohl durch ihre Steifigkeit als auch durch ihren Vibrationswiderstand. Ihre Grundplatte besteht aus elektrogeschweißtem Stahl mit Schwingpufferung; Kopfstück, Rahmen und Reitstock bestehen aus Gusseisen. Dank ihrer physischen Gestaltung ist die Plattform für Betriebs- und Wartungszwecke sehr gut zugänglich. Die vertikale Werkstückpositionierung erleichtert die Einbindung in andere Automationsschritte.

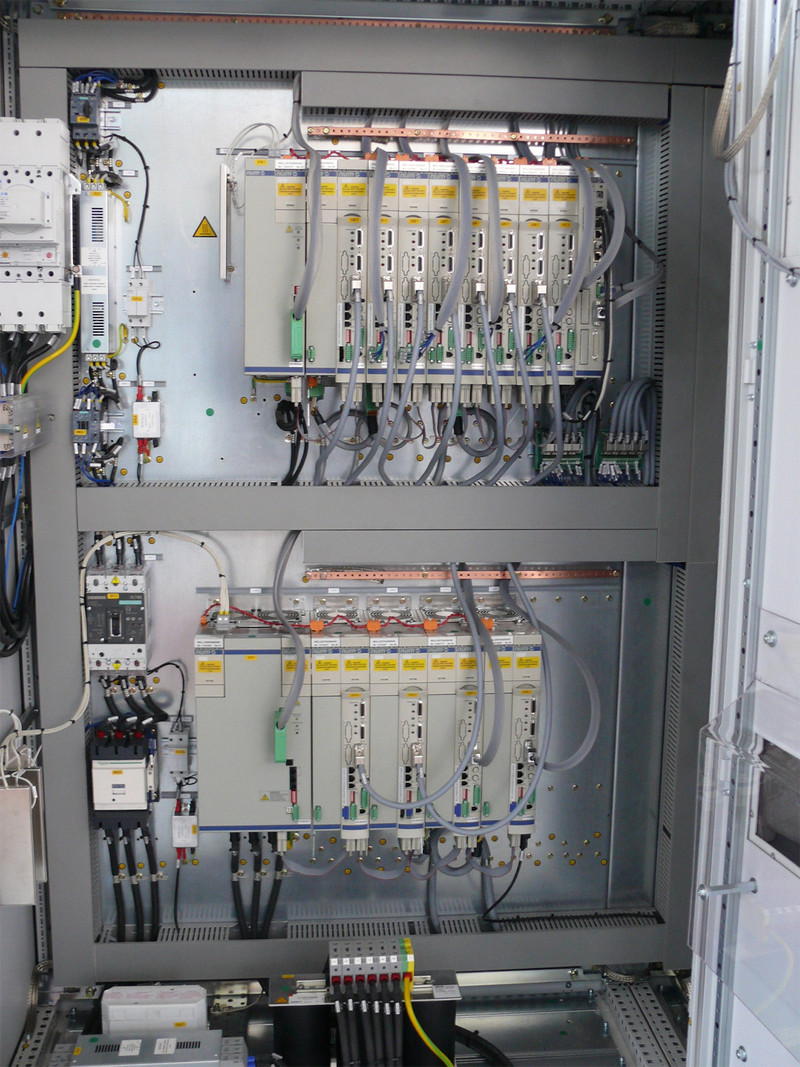

Die Grono 250 ist mit acht „normalen" Bewegungsachsen sowie drei weiteren Bewegungsachsen ausgestattet, die an eine robotergestützte Ladeeinrichtung angeschlossen sind. Sie alle werden von einem NUM-Flexium-CNC-System gesteuert. Als Antrieb der Motoren aller elf Achsen dienen NUMDrive-C-Servoantriebe mit hoher Energiedichte. Das gesamte System ist mit regulierten Stromversorgungseinheiten des Typs NUM MDLL 3050 ausgestattet. Jede dieser Einheiten ist für 50 kW Gleichstrom ausgelegt, wobei im Interesse eines maximalen Wirkungsgrades auch regenerative Bremsenergie genutzt wird. Die Hauptbearbeitungsachsen werden von Direktantriebsmotoren. Zum Antrieb von Honscheibe und Werkstück dienen leistungsstarke Motoren mit einem hohen Drehmoment, deren Synchronisation und Steuerung über eine von NUM entwickelte, anwendungsspezifische Software erfolgt.

Marco Battistoni, Direktor NUM Italien, verweist darauf, dass die Fähigkeit von NUM zur Entwicklung einer anwendungsspezifischen Software ein entscheidender Faktor bei der Auswahl des CNC-Systemanbieters durch Sicmat war. „Für diese Anwendung brauchte Sicmat eine spezielle Steuerungssoftware, die die extrem enge Synchronisierung der Achsen der Honeinheit ermöglicht. Außerdem wollte der Kunde unbedingt mit einem CNC-Unternehmen zusammenarbeiten, das mit hochintegrierten Maschinenarchitekturen vertraut und in der Lage ist, parallel zu den eigenen Entwicklungsarbeiten kundenspezifische Engineeringprozesse umzusetzen - eine Fähigkeit, die zweifellos zu den besonderen Stärken von NUM gehört. Der Erfolg unserer Zusammenarbeit wurde bereits bei den ersten Maschinentests offensichtlich: die fertig bearbeiteten Zahnräder wiesen eine außerordentlich hohe Qualität auf."

Im Interesse einer maximalen Effizienz ist jede Phase des Honprozesses an der Grono 250 automatisiert. Bei den bisher üblichen Maschinen wird das einsatzgehärtete Werkstück durch eine robotergestützte Handling- bzw. Spannvorrichtung vom Förderband der Fertigungslinie entnommen. Durch die Vorrichtung wird anhand des Außendurchmesser des betreffenden Zahnrades sein Typ ermittelt, ehe es an eine in die Einheit integrierte Messstation zur Ermittlung des Zustands vor der Bearbeitung übertragen wird. Bei der Grono 250 wird das Werkstück mit einem zweiten Zahnrad synchronisiert, in die Verzahnung vorgeschoben und durch eine vollständige Drehung gedreht. In dieser Zeit wird der Versatz zwischen den beiden Achsen kontinuierlich gemessen. Auf diese Weise wird ermittelt, wieviel Material noch vom Werkstück abgetragen werden muss. Die entsprechenden Daten werden an das Flexium-CNC-System übertragen.

Nach der Messung transferiert eine weitere robotergestützte Handling-Einheit das Werkstück in die Honvorrichtung. Hier wird es zunächst indiziert, danach auf die erforderliche Drehzahl gebracht und mit der verzahnten Honscheibe synchronisiert. Danach gelangt die Honscheibe allmählich in Eingriff mit dem Werkstück. Die beiden Achsen arbeiten in einer besonderen Master-Slave-Konfiguration ohne Verzögerung der Slave-Achse. Um dieses Ziel zu erreichen, musste NUM für den Werkstückmotor einen zweiten Master entwickeln. Die Drehzahl der beiden Achsen werden hochpräzise gesteuert. Die Feineinstellung des Honprozesses wird durch eine fraktionelle Variierung der relativen Synchronität beider Achsen ermöglicht. Die Grono-250-Maschinen der aktuellen Generation sind für Spindeldrehzahlen von 7.000 U/min ausgelegt. Um eine noch genauere Prozesssteuerung zu ermöglichen, arbeitet Sicmat bereits an der Entwicklung einer Maschine mit Spindeldrehzahlen von bis zu 10.000 U/min. Nach Abschluss des Honprozesses wird der Eingriff von Werkstück und Honscheibe getrennt. Die Scheibe wird zum Entfernen von anhaftendem Kühlmittel geschleudert und danach mithilfe der robotergestützten Handling-Einheit wieder in die Fertigungslinie transferiert.

Auf der diesjährigen International Manufacturing Technology Show in Chicago wird Sicmat ebenfalls vertreten sein. Ingenieure des Unternehmens sind gerne bereit, den Besuchern am Stand N-6924 zu erläutern, welche einzigartigen Kosteneinsparungen mit der Grono 250 Zahnrad-Honmaschine zu ermöglichen sind. Auch NUM wird auf der IMTS 2012 mit einem großen Stand (E-5135) vertreten sein. Ein Schwerpunkt der Präsentation werden die Erfahrungen des Unternehmens bei der Entwicklung kundenspezifischer CNC-Software für OEMs und Maschinenbauer sein.