SOMAB und NUM: seit langem gemeinsam erfolgreich

Maschinelles Bearbeiten auf fünf Achsen, Drehen auf drei Achsen, Schneiden, Richten, Stossen und noch viel mehr: Als SOMAB sein Aushängeschild unter den Maschinen, die Genymab, ausstatten wollte, hat sich das Unternehmen ganz selbstverständlich an die Firma NUM gewandt, die seit jeher sein Partner ist. Die 1985 gegründete SOciété de Mécanique et d’Automatismes du Bourbonnais hat ihr Fachwissen von Ernault Somua geerbt, dessen Maschinen weltweit bekannt sind.

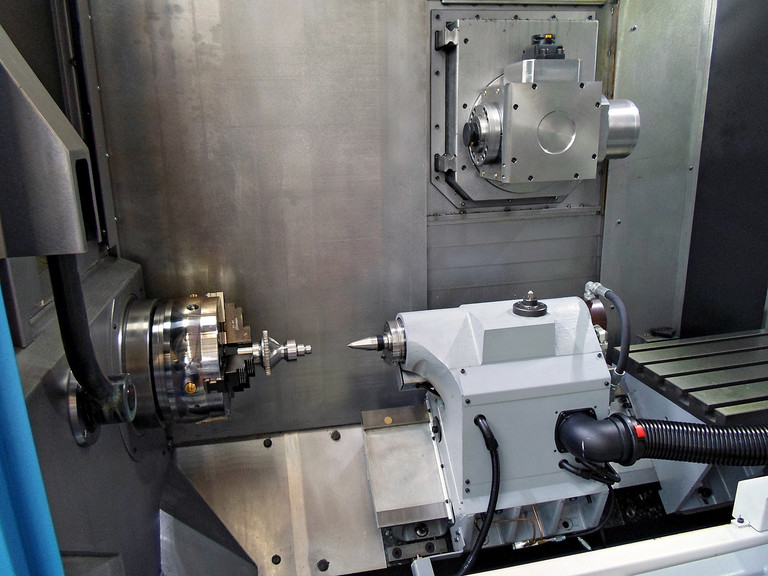

Die Genymab basiert auf einem einfachen Konzept: Es erfolgt ein direkter Übergang vom Rohteil zum Fertigteil, unabhängig davon, welche Vorgänge ausgeführt werden müssen. Um dies zu erreichen, werden die klassischen Achsen X, Z und C durch zwei zusätzliche Achsen Y und B unterstützt. Zahlreiche Optionen ermöglichen die Anpassung dieser Maschine an besondere Anforderungen: Anzahl der Werkzeuge im Lager, verschiedene Fühler, zweiter Schlitten oder Bearbeitungs-tisch, um nur einige der Optionen zu nennen. Dieses Spindelgetriebe ist auf einer Bank aus Granitgranulat montiert, die auf natürliche Weise die Vibrationen dämpft, deren Grenzen dank Variatoren der Serie NUMDrive C mit fortschrittlichen und leistungsfähigen Algorithmen noch weiter hinaus geschoben werden.

Grossartige Lösungen zeichnen sich häufig durch einfache Benutzung aus. Die Genymab ist da keine Ausnahme. Die Maschine ist ursprünglich mit Axium Power ausgestattet, wurde jedoch zu Flexium umgebaut, um noch fortschrittlichere Funktionen nutzen zu können. Der Spindeldurchlass in der C-Achse vom Drehen zum Fräsen und umgekehrt sowie die Überprüfung einer geneigten Ebene erfolgen mittels eines einfachen G-Codes, der die Berücksichtigung der Strukturänderungen validiert und die entsprechenden Funktionen freigibt.

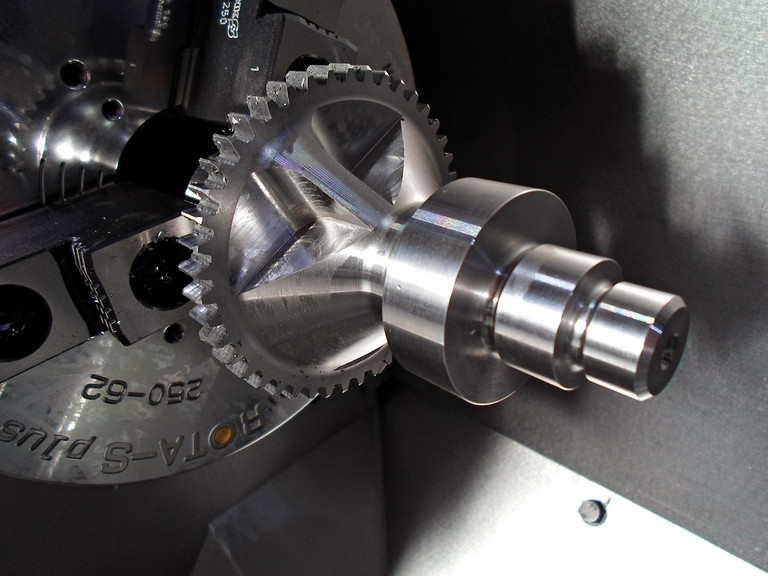

Wir wollen jetzt das Zuschneiden näher betrachten. NUM hat in seine Standard-Software ein „elektronisches Getriebe“ integriert, mit dem die Synchronisierung zwischen einer Walzfräse und dem Teil ermöglicht wird, das zugeschnitten werden soll. Dabei werden zahlreiche Parameter berücksichtigt, um gerades ebenso wie spiralförmiges Schneiden zu ermöglichen, wobei verschiedene Shifting-Optionen zur Verfügung stehen. Die Festigkeit des Werkzeughaltekopfs basiert auf der zugrunde liegenden Konzeption und ermöglicht die Ausführung dieser Vorgänge mit der gewünschten Bearbeitungsqualität. Auch Sicherheitsaspekte werden nicht vergessen, da die Synchronisierungsleistung dauerhaft überwacht wird, um eine Notfall-Freigabe zu gewährleisten, falls unvorhergesehene Ereignisse auftreten sollten. Die Variatoren verfügen über ausreichend Reserveenergie, um selbst bei einem Ausfall des Stromnetzes eine Bewegung in Gang zu bringen.

Diese Maschine, die nicht den klassischen Aufbau einer Schneidemaschine aufweist, bietet alle nötigen Vorzüge, um jegliche Arten von Profilen umsetzen zu können. Das Teil, das im Allgemeinen durch eine spezifische Achse transportiert wird, wird hier durch die Hauptdrehspindel transportiert, die Achsen X (Spanabnahme) und Y (Shifting) sind vertauscht. Es war ausreichend, die Parametrierung des Algorithmus anzupassen, um diese Besonderheit zu berücksichtigen. Die Programmierung eines Schneidevorgangs erfolgt in einer einzigen Zeile, die neben der Anzahl der auszuschneidenden Zähne auch die Anzahl der Gewindegänge in der Walzfräse und den eventuellen Drallwinkel festlegt. Daraufhin ermöglichen verschiedene Eintauchzyklen die Herstellung des gewünschten Teils.

Die erhöhte Leistung von Flexium ermöglicht eine weitere Performancesteigerung, was unter anderem auf eine verkürzte Dauer der Probenentnahme und einen leistungsfähigeren Automatismus zurückzuführen ist. Dabei wird die vollständige Kompatibilität der Programmierung beibehalten, natürlich abgesehen von den neuen Funktionen. Die Anpassungsmöglichkeiten der Benutzeroberfläche insbesondere bei der Grafik vereinfachen die Maschinenführung. Mit der FX3D-Simulation kann das herzustellende Teil unter allen Winkeln dargestellt werden (die Ansicht des Schnitts wird gerade entwickelt). Noch interessanter ist aber vielleicht Folgendes: Auf mögliche Kollisionen, die man sich manchmal auf einer komplexen Struktur schwer vorstellen kann, wird hingewiesen, bevor sie schwer wiegende Konsequenzen haben können.

Die Programmierung direkt an der Maschine wurde nicht vergessen: Die Genymab verfügt über eine spezifische Ergonomie für die Programmierung, die durch das Werkzeug FXCAM unterstützt werden kann.

Aber selbst das beste System wäre ohne die Betreuung durch Menschen wenig wert. Dies ist ein weiterer Aspekt des Angebots von NUM, mit dem die beste Lösung für jedes Projekt erzielt werden kann.

Dies basiert auf drei verschiedenen Punkten.

- Die aktive Teilnahme: NUM bringt sein gesamtes Know-how bei der Automatisierung ein und bietet die nötige technische Unterstützung mit wertvollen Ratschlägen.

- Die aktive Zusammenarbeit: Bündelung der Kompetenzen mit den Teams des Kunden und gemeinsame Realisierung.

- Die globale Lösung: NUM übernimmt die globale Leitung als Generalunternehmer vom Lastenheft bis hin zu Inbetriebnahme, Ausbildung und Wartung.

Im vorliegenden Fall wurden Beteiligung und Zusammenarbeit realisiert, um SOMAB bei der Übernahme dieser neuen Ausrüstung zu unterstützen, aber auch, um schneller die neuen Funktionen wie die Simulation und das Schneiden zu begreifen.

Diese Zusammenarbeit hat sich als wirklich effektiv erwiesen, was auch in der Äusserung von Herrn Jacquard, dem Direktor von SOMAB, zum Ausdruck kommt: „Bei der Genymab handelt es sich um eine Maschine, die (fast) alles kann, wenn sie mit einer leistungsfähigen digitalen Steuerung verknüpft wird. SOMAB hat in NUM einen Lieferanten gefunden, der diese Art von Maschine auf effiziente Weise steuern konnte. So wurde die Integration der Verzahnungsfunktion schnell und problemlos realisiert.“

Und wieder einmal trifft das Motto von NUM perfekt zu: Unseren Partnern fortschrittliche Digitalisierungslösungen bieten, um einen Wettbewerbsvorteil im Interesse aller zu entwickeln.

(September 2014)