CNC-Steuerungs-Upgrade einer Bodenfräsmaschine

MasterControls LLC Inc. (MCI), ein in den USA ansässiger Ausrüster von Automatisierungssystemen, entschied sich bei der Überholung des CNC-Systems einer grossen, bodengestützten Horizontal-Bohr- und Fräsmaschine von Gray für Technologie aus dem Hause NUM.

Die Fräsmaschine war für ein grosses Unternehmen, dessen Hauptgeschäftsfeld die Wiederaufarbeitung von Maschinentechnik für die Bergbauindustrie ist, bestimmt. Sie wurde von MCI und dem Kunden umfangreichen Umbaumassnahmen an der Elektrik und Mechanik unterzogen; sogar eine Erweiterung um eine zweite x-Achse wurde vorgenommen. Die Maschine war ursprünglich in den 70-er Jahren von manuellem auf CNC-Betrieb umgerüstet worden. Nach heutigen Standards war das Steuerungssystem jedoch primitiv und wies eine Vielzahl von Nachteilen auf. Dazu gehörte beispielsweise die begrenzte CNC-Funktionalität, eine sehr geringe Speichergrösse und das Fehlen einer Netzwerkfunktion.

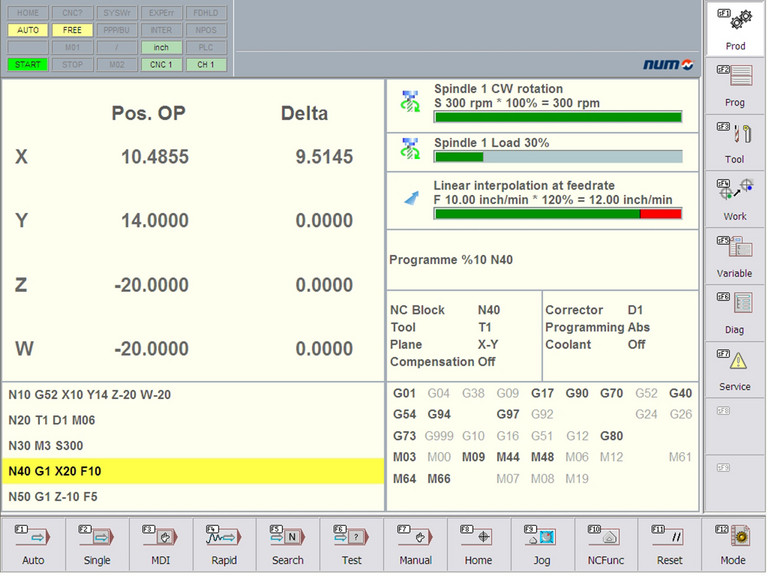

Dank der Entscheidung für einen NUM CNC Kernel konnte MCI umfangreiche Erweiterungen an der CNC-Funktion der Fräsmaschine vornehmen. Dazu gehören die Kompatibilität mit RS274 (Programmierung in G-Code), eine Sondierungsfunktion, ein industrieller Frontend-PC, der praktisch unbegrenzten Programmspeicher bietet, sowie eine Netzwerkfunktion.

Mit der Einführung einer Tandem-Antriebsvorrichtung an der X-Achse durch MCI wurde ein wichtiger Beitrag zur Optimierung der Leistungsstärke und Genauigkeit der Maschine geleistet. Das Drehmoment der über 45‘000 kg schweren Hauptachse der Maschine konnte deutlich erhöht werden. Die beiden Achsen sind nun in einer Master-Slave-Anordnung synchronisiert, wobei die neue Slaveachse so eingestellt ist, dass sie die Masterachse ganz leicht nachläuft. Damit soll die Spannung im Getriebe aufrechterhalten und Spiel ausgeschlossen werden.

Eine solche Konfiguration wurde aufgrund der Flexibilität der Antriebe und der Steuerungssoftware möglich. Das war ein weiterer wichtiger Grund für die von MCI getroffene Entscheidung, NUM-Technologie als Grundlage für das Upgrade zu nutzen, denn die Antriebe von NUM unterstützen Master-Slave-Architekturen. Da es sich hierbei um ein für das Projekt entscheidendes Element handelte, besuchten Mitarbeiter von MCI während der Entwicklung des Steuerungssystems den Standort von NUM in Naperville (US-Bundesstaat Illinois), um die Tandemsteuerung physisch zu testen und das Feedback des Lieferanten der CNC zu dem von MCI vorgeschlagenen Steuerungs- und Programmierentwurf einzuholen.

Die Verbesserung der Präzision der riesigen Fräsmaschine war eines wichtigsten Ergebnisse, die mit dem Upgrade des Steuerungssystems erreicht wurden. Darüber hinaus implementierte MCI einen Tisch mit Lasertechnik zur Messung der Achspositionen, um sonstige Abweichungen in der Mechanik ausgleichen zu können. Ein weiteres wichtiges Argument für die Auswahl eines CNC-Systems von NUM war die Möglichkeit, die Servoantriebe auf Digitalbetrieb mit absolutem Feedback umzurüsten, wodurch die Präzision noch etwas verbessert wurde. Dadurch ist auch kein Referenzpunkt suchen mehr erforderlich, und der Benutzer muss die Maschinen nach einem Stromausfall oder anderweitigem Stillstand nicht neu referenzieren.

Die gesamte Entwicklung des Steuerungssystem sowie die Konstruktion der Panels erfolgten ausser Haus. Nach Fertigstellung des umgerüsteten Steuerungssystems lieferte MCI das Paket am Ort der Nachrüstung beim Kunden an und begann mit der Installation. Diese Phase wurde innerhalb von nur drei Tagen abgeschlossen. Nach Abschluss der Tests und Schulungsmassnahmen wurde die gesamte Maschine demontiert und an den Endbenutzer ausgeliefert.

Jeff Petry, Managing Partner von MCI, sagt dazu: „Wir besuchen unsere Kunden immer erst, nachdem der Code auf Zuverlässigkeit getestet wurde. Mit NUM arbeiten wir häufig bei Projekten wie diesem zusammen. Ihre vorbildliche technische Unterstützung ist ein Grund dafür, dass uns auch komplexe Projekte dieser Art keine Kopfschmerzen bereiten.“

MCI geniesst in den USA einen sehr guten Ruf bei der Ausführung von Automatisierungs-Upgrades an Werkzeugmaschinen. Der Systemausrüster verfügt über mehr als 25 Jahre Branchenerfahrung. Zu seinem Angebotsportfolio gehört unter anderem der Austausch von CNC-Systemen an Dreh-, Fräs- und Schleifmaschinen, Zahnradfräsmaschinen und anderen Anlagen. Ein Grund für den grossen Marktanteil, den sich MCI auf dem US-Markt der Umrüstung von Maschinen sichern konnte, ist die Bereitschaft des Unternehmens, analog angeschlossene Servomotorantriebe von CNC-Systemen aus wirtschaftlichen Gründen zu erhalten. Bei dem vorstehend beschriebenen, letzten Projekt war dieses Argument jedoch nicht ausschlaggebend, denn hierbei kam es vor allem auf optimale Präzision an.

MCI wiederum baut auf enge Beziehungen mit einigen zuverlässigen Anbietern von Steuerungstechnik, wozu bei CNC-Anwendungen NUM gehört. Wenn die Auswahl der CNC-Technik MCI überlassen bleibt, entscheidet sich der Systemintegrator in der Regel für NUM, was vor allem auf die flexible Programmierbarkeit der NUM-Systeme und die Bereitschaft des Unternehmens zu tiefgründigem technischem Support zurückzuführen ist.

„Eine umfassende technische Unterstützung und eine partnerschaftliche Arbeitsweise waren schon immer Kernelemente der Geschäftsphilosophie von NUM“, ergänzt Steve Schilling, General Manager der NUM Corporation in Naperville. „Das ist einer der Gründe für den Erfolg unseres Unternehmens bei kleinen und mittelständischen Herstellern von Werkzeugmaschinen sowie Systemintegratoren und Upgrade-Spezialisten wie MCI.“

(März 2011)