Innovative Nietmaschine für höhere Produktivität und Qualität in der Produktion von Flugzeugtüren

Die Firma CYBERMECA aus Fontenay-le-Comte an der französischen Atlantikküste ist ein Unternehmen der Ledoux-Gruppe. Die Unternehmensgruppe verfügt über breite Industriekompetenzen, die sie ihren Kunden in den verschiedensten Sektoren zur Verfügung stellt, z. B. Ingenieurwesen, Maschinenbau, Automation, Programmierung, Hydraulik, Blechverarbeitung, Lackierung, Montage, geometrische Positionierung und Herstellung von Schaltschränken. Diese diversen Fachbereiche sind die Grundlage des Erfolgs der Unternehmensgruppe in den letzten 12 Jahren.

CYBERMECA übernimmt gemeinsam mit wichtigen Industrieunternehmen das Projektmanagement in so anspruchsvollen Bereichen wie der Luftfahrt, der Automobilindustrie, der Raumfahrt und der Verteidigung. Dieser Erfolg wäre nicht möglich ohne kompetente Mitarbeiter, die eng mit Gesellschaften wie NUM zusammenarbeiten, dem bekannten CNC-Unternehmen, das seit über 50 Jahren auf die Automatisierung von speziellen, hochqualitativen Werkzeugmaschinen spezialisiert ist. NUM France hat sich in den letzten Jahren insbesondere an zahlreichen Hightech-Luftfahrtprojekten beteiligt, z. B. dem privaten Falcon-Jet von Dassault oder dem bekannten Jagdflugzeug Rafale.

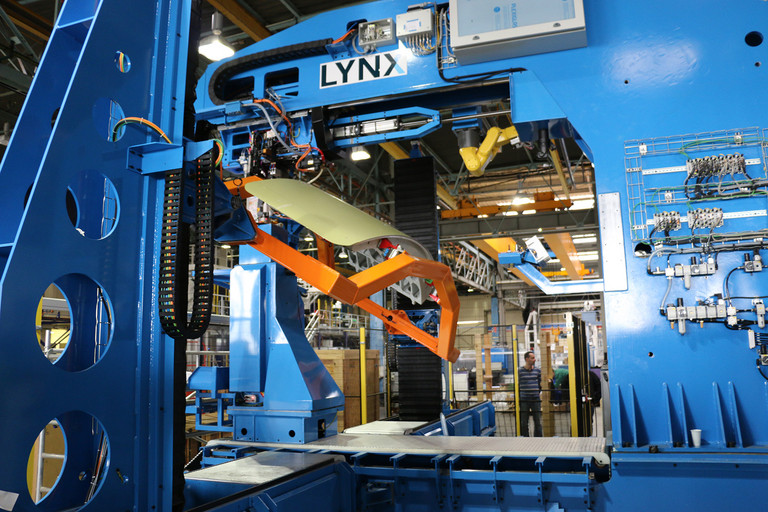

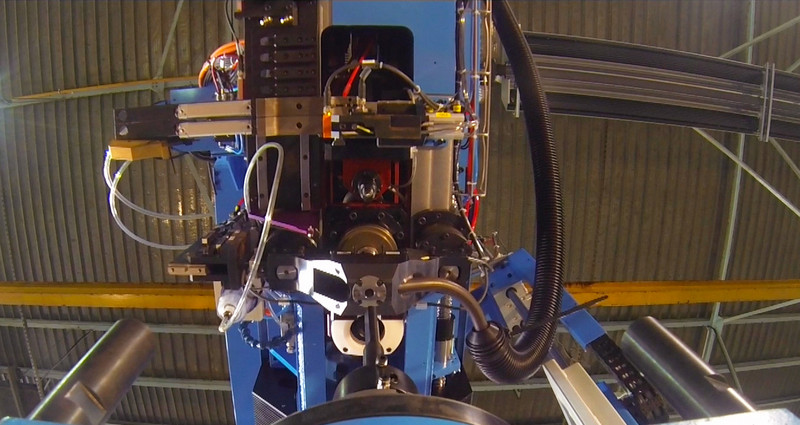

Die neue Nietmaschine, von der dieser Artikel handelt, ist für die Herstellung von Flugzeugtüren bestimmt. Bei ihrer Entwicklung mussten CYBERMECA und NUM insbesondere die Fertigungszeit verkürzen, das Verfahren vereinfachen und die Qualität der Ausführung optimieren. Zu diesem Zweck ist die Maschine mit zwölf NC-Achsen, einem Nietkopf und einer hochmodernen Bedienkonsole ausgestattet. Sie ermöglicht die Ausführung von komplexen Nietzyklen bei hoher Geschwindigkeit und mit einer unübertroffenen Zuverlässigkeit. Jeder Zyklus dauert nicht länger als 6 Sekunden! Das gesamte Produktionsverfahren wird von Kameras überwacht, die zugleich das Beobachten des Arbeitsbereichs ermöglichen.

Die Maschine wird von dem CNC-System Flexium+ gesteuert. Die 12 Achsen sind mit NUM SPX-Motoren und NUMdrive X-Frequenzumrichtern mit NUMsafe-Funktion ausgestattet. Zahlreiche, von der LEDOUX-Unternehmensgruppe entwickelte Funktionalitäten sind optional erhältlich (VAO, Elektrokopf, Elektrokonsole, B-Achse, Verwendung von verschiedenen Nietentypen, usw.).

Die gemeinsame Erfahrung der LEDOUX-Unternehmensgruppe und von NUM bei der Entwicklung von Sonderanwendungen sorgt für eine hohe Flexibilität bei der Herstellung von Nietmaschinen, einschliesslich der Optimierung von Lösungen, die auf speziell die Anforderungen der Kunden abgestimmt sind. Dank der technologischen Fortschritte beider Partner wurden die Nietzyklen und Bewegungen der Maschine deutlich optimiert.

„Wir achten besonders auf die Auswahl hochqualitativer Bauteile und erfahrener Partner wie NUM, um unseren Kunden zuverlässige Maschinen liefern zu können. Unsere Kunden – namhafte Hersteller aus der Luftfahrtbranche, deren Produktionsleistungen Hochleistungsanlagen erfordern – schätzen diese Zuverlässigkeit“, erläutert Didier Ledoux, CEO der LEDOUX-Unternehmensgruppe.

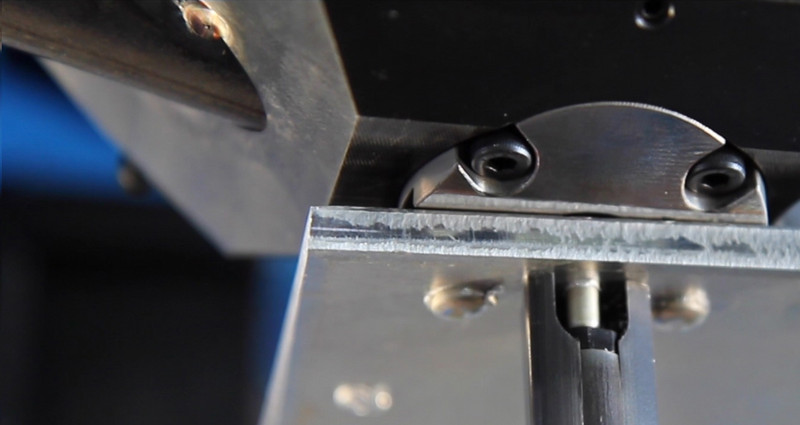

Dank der Erfahrung beider Partner ist es ihnen gelungen, die gesamte Prozessdauer (Positionierung der Tür, Bohren des Lochs für die Niete, Positionierung der Niete, Halten und Plätten des Nietenkopfs) auf nur 6 Sekunden zu reduzieren. Die Bedeutung der Tausenden von Nieten, die ein Flugzeug bestücken, erfordert eine optimale Verfahrensqualität. Bei den unzähligen Druck- und Temperaturschwankungen und den daraus folgenden Schrumpfungen und Dehnungen, denen ein Flugzeug während seiner Lebensdauer ausgesetzt ist, werden die Nieten natürlich sehr beansprucht.

CYBERMECA und NUM haben fast 4 Jahre bei der Entwicklung dieser Nietmaschine für Flugzeugtüren zusammengearbeitet, um diese Maschine perfekt an die Anforderungen des Kunden anzupassen. Der Airbus A320 ist ein kommerziell sehr erfolgreiches Flugzeug, dessen Fertigungstempo erhöht werden musste. Die Geschwindigkeit der Nietvorgänge musste entsprechend gesteigert werden, natürlich ohne Qualitätsverluste. Bei der Luftfahrtsicherheit ist die Nietung ein absolut entscheidender Parameter.

Ab dem Anfang des Projekts mussten die beiden Gesellschaften eine grosse Herausforderung meistern: Die Maschine musste um das Endprodukt entwickelt und montiert werden. Das Endprodukt – die Flugzeugtür – wurde vor der Entwicklung der Nietmaschine entworfen und bis dato auf anderen Maschinen mit unterschiedlichen Verfahren hergestellt. Die Nietmaschine sollte daher das Bohren der Löcher entsprechend der vorhandenen Anordnung der Nieten an den Türen ermöglichen, wobei keinerlei Änderung oder Anpassung möglich war. Dies ist auch der Grund für das spezielle Konzept der Maschine. Die Flugzeugtür wird auf einen speziell zu diesem Zweck entwickelten Rahmen gespannt, der von zwei Armen getragen wird. Diese Arme heben und drehen die Tür entsprechend dem erforderlichen Winkel, damit die Spindel bohren und vernieten kann. Die Spindel arbeitet immer senkrecht und ihre Stabilität kann im Gegensatz zu den regelmässigen Bewegungen der X-, Y- und Z-Achsen teilweise angepasst werden.

Die technischen Fortschritte, die aus der Entwicklung dieser Nietmaschine hervorgehen, wurden bereits bei der Entwicklung von grösseren Maschinen eingesetzt, die komplette Rumpfteile verarbeiten können. Die Spezialmaschinen, die zur Durchführung so massgeblicher Aufgaben wie das Vernieten dienen, stehen selten im Fokus der Öffentlichkeit, obwohl sie unerlässlich sind. Dank ihrer einwandfreien Zuverlässigkeit können Sie sicher Reisen. Denken Sie bei Ihrem nächsten Flug einmal daran.

(September 2016)