Nur 10 Minuten Lebensdauer - und viele Wochen Produktionszeit

Technologie von NUM war bereits an sehr ungewöhnlichen Ad-hoc-Projekten beteiligt, zum Beispiel bei der Anhebung der Bohrinsel im Ekofisk-Feld in der Nordsee. Die Szenarien solcher Aufträge sind oft sehr ähnlich: Es handelt sich um komplett neue Anwendungen, die nicht ausprobiert werden können – und es gibt keine zweite Chance.

Unser jüngstes Beispiel ist ziemlich spektakulär: Es ist an einem Objekt montiert, das etwas mehr als 200 Tonnen wiegt. Es ist mit 160 Tonnen flüssigem Wasserstoff und Sauerstoff bei minus 253 °C gefüllt und wird auf Geschwindigkeiten bis zu 25‘000 km/h beschleunigt. Astrium – Europas führendes Raumfahrtunternehmen – war unser Auftraggber. Spätestens jetzt dürfte Ihnen klar sein, wovon wir reden. Das Produkt ist Teil der Ariane-Rakete – genauer gesagt: der Kryotank. Man kann sich leicht vorstellen, dass die kleinste Unvollkommenheit zu einem 200 Millionen US-Dollar teuren Feuerwerk führen kann. Die auserwählten Lieferanten müssen die Qualität und Zuverlässigkeit ihrer Produkte nachweisen können.

Der Kryotank besteht aus zusammengesetzten Aluminiumplatten. Der Tank ist so komplex und optimiert, dass er mit einer Druckbefüllung stabilisiert werden muss, damit er während des Transports unter seinem eigenen Gewicht nicht zusamme bricht, bevor er mit dem leichtflüchtigen Treibstoff beladen werden kann. Die technische Herausforderung besteht darin, die Alu-Platten mit höchster Präzision zu formen. Anders als die glatten Aussenflächen des Tanks sind die Innenflächen mit zahlreichen Rillen und Verstärkungen versehen. Jede dieser Strukturen stellt einen potenziellen Schwachpunkt dar, sollten sie nicht einwandfrei konstruiert und gefertigt sein.

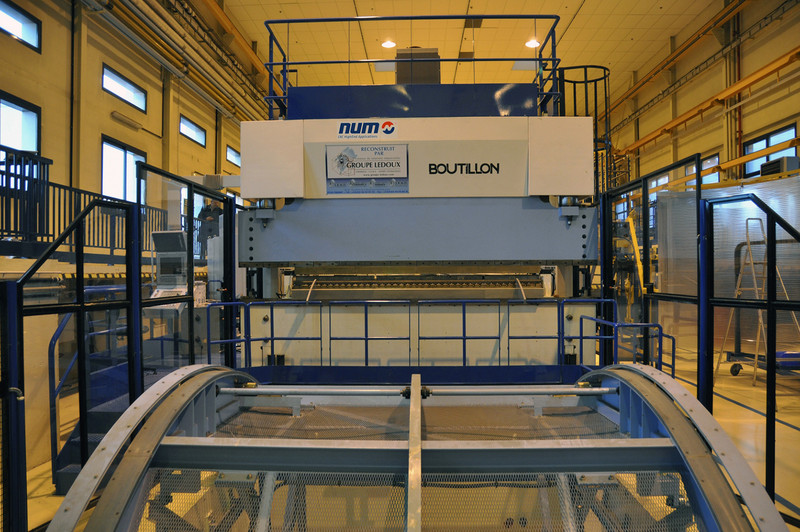

Neben der technischen Herausforderung gab es noch eine organisatorische. Für die Herstellung der Plattform war man auf eine alternde Maschine mit massgeschneidertem Steuerungssystem angewiesen, deren Wartung immer schwieriger wurde. Zudem war der Lieferant der Plattform durch die vertraglichen Anforderungen stark unter Druck. Um den Erfolg des Projekts zu sichern, hat NUM das Unternehmen SRMO als Partner hinzugezogen (http://www.groupe-ledoux.com). So konnte eine Lösung für die Sanierung der kritischen Maschine gefunden werden. Während SRMO sich um die Sanierung der Maschine kümmerte, war NUM für die Aktualisierung der Steuerung und der Benutzeroberfläche verantwortlich.

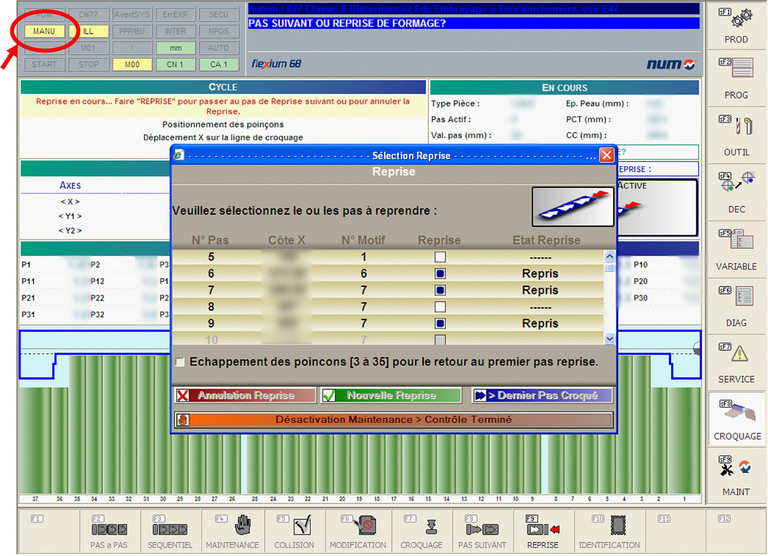

Der Herstellungsprozess für den Kryotank umfasst bis zu 250 Biegevorgänge pro Platte. Dabei werden Kraft, Amplitude und Neigung der einzelnen Biegungen präzise gesteuert. Um Kollisionen zu vermeiden, muss jedes der 37 Einzelsegmente im unteren Teil des Biegemechanismus genau positioniert werden. Trotz des automatisierten Herstellungsverfahrens ist es keine Massenproduktion, und es können kleine Abweichungen auftreten. Manchmal ist es notwendig, einen Bearbeitungsvorgang zu wiederholen oder die Parameter leicht anzupassen. Deshalb ist die Qualität des Endprodukts sehr stark von der Kompetenz des Bedieners abhängig. Die Steuerung muss dafür sorgen, dass keine Behinderungen oder Kollisionen zwischen den Werkzeugen und dem Werkstück möglich sind. Aus Gründen der Rückverfolgbarkeit ist auch die Überwachung jedes einzelnen Vorgangs zwingend erforderlich.

Die Steuerung der 39 Achsen, die hohen Anforderungen einschliesslich Rückverfolgbarkeit, die Möglichkeit der Ferndiagnose von Fehlern, eine anspruchsvolle Dateiverwaltung und anwendungsspezifische Benutzeroberfläche – das war die perfekte Herausforderung für das neue Flexium-System von NUM mit NUMDriveC-Antrieben und BHX-Servomotoren.

Die NUM-Lösung basiert auf einem Flexium 68 CNC-Kernel, der 19 CANopen-Doppelachsantriebe steuert, zwei hydraulischen Achsen (mit Synchronisation und Differentialeinstellung) sowie dezentralen E/A-Modulen und weiterem Zubehör.

Eine weitere wichtige Anforderung waren Software-Dienstprogramme, mit denen aus den geprüften Daten des alten Systems automatisch Teile-Programmdateien erstellt werden konnten. Sämtliche Abläufe, Kompensierungen und Vorfälle werden datiert und für jedes Teil in einer detaillierten Logdatei aufgezeichnet. Der gesamte Prozess ist unter der Kontrolle eines Schedulers, der die Möglichkeit manueller Eingriffe jederzeit zulässt und alle Bewegungen absichert. Die durchgängige graphische Benutzeroberfläche verfügt über mehrere Fenster. Eines davon zeigt permanent die unteren Werkzeuge sowie die Form des Teils an. Mögliche Kollisionen werden im Vorfeld erkannt und mit einer Warnung dargestellt.

Ein bei NUM installierter Live-Simulator erlaubt dem Engineering-Team, die Anwendung vollständig zu qualifizieren und dem Kunden die Funktionsfähigkeit und Qualität der Lösung nachzuweisen.

Nach der Validierung des Konzepts durch Astrium begannen im Mai 2009 die Arbeiten. Wegen des engen Zeitplans hatten die SRMO- und NUM-Teams vor Ort nicht viel Zeit zur Verfügung. Häufig fand das „Abendessen“ in dem letzten Drive-In-Restaurant der Gegend statt, das noch offen war. Aber dank des klar definierten Zeitpunkts und der engen Zusammenarbeit wurde das Projekt etwas früher als geplant abgeschlossen. Seitdem wurden Dutzende von Tankteilen gefertigt. Wir glauben, dieses Projekt ist wirklich beispielhaft für das Leitbild von NUM als „Anbieter von High-End-CNC-Lösungen“ aus einer Hand. Aber unsere Sicht der Dinge ist nicht so entscheidend. Lesen Sie lieber, was unser Partner und Kunde Philippe Verger, Verantwortlicher für Industrial Means Maintenance bei EADS Les Mureaux, zu sagen hat:

„Das Entscheidungsgremium für dieses Projekt bei Astrium entschied sich für den gemeinsamen Vorschlag von SRMO und NUM, weil er unter Berücksichtigung aller Anforderungen die beste technische Lösung anbot. Obwohl das CNC-System neu war, konnten wir uns davon überzeugen, dass es die geforderte Leistung erbringt, um die große Anzahl der Achsen dieser Zelle zu steuern. Ein zweites wichtiges Element in diesem Entscheidungsprozess war die langjährige Partnerschaft und das uneingeschränkte Engagement, mit dem NUM wichtige Projekte zum Erfolg bringt. Die Teams waren hochmotiviert und scheuten keine Mühe, um das Ziel innerhalb der geforderten Frist zu erreichen – und dies alles zur vollen Zufriedenheit der Benutzer.“

(März 2011)