3D 工件补偿和刀具矢量编程

5 轴机床的编程是一项不容小觑的工作。旋转轴通常使用其角度位置直接编程。该方法的优点是,在查看零件程序时可以想象加工头的位置。但缺点是零件程序取决于机床的运动,零件程序未经修改就无法传送到另一台 5 轴机床上。为了使零件程序独立于机床运动,可以使用刀具矢量编程。利用沿 X、Y 和 Z 轴的矢量分量,可以对刀具的方向进行编程。前提条件是 CNC 控制系统必须了解机床运动,才能将编程的矢量实时转换为实际的轴角度。

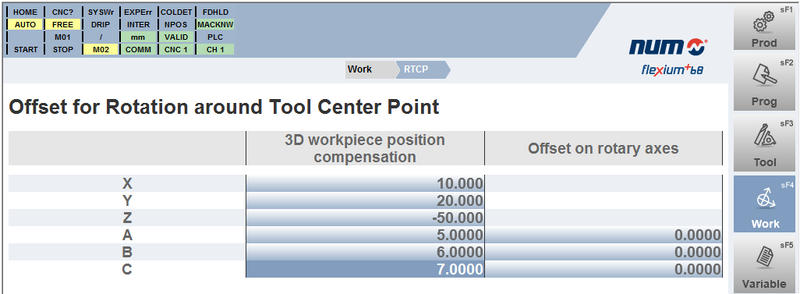

某些情况下,机床上加工的工件的对齐可能非常复杂。在这种情况下,为了提高生产效率,CNC 系统不需要移动工件,而是通过相应的修正值来补偿定位偏差(包括角度)。工件仍然未对齐,但 CNC 知道这种偏差并通过软件进行补偿。为此,CNC 控制系统提供了一个专用 HMI 页面,可在此输入相应的修正值。由移位和旋转产生的坐标系称为“平衡坐标系”,或 BCS。

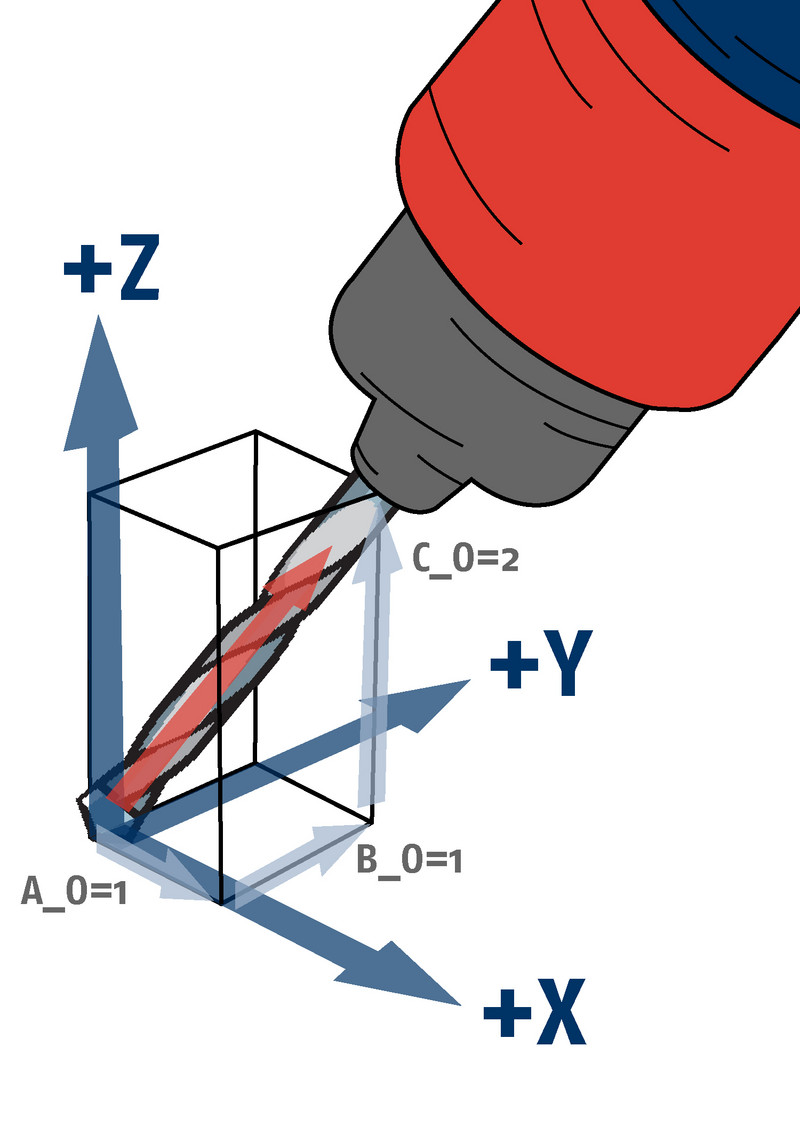

现在我们来探讨下刀具矢量编程。基本的 CNC 控制模式意味着对旋转轴的角度进行编程。这种标准模式也可以用 G30 命令进行编程。对于刀具矢量编程,使用 G32 或 G34。如果使用 G32,则使用主要轴上的投影对刀具矢量进行编程。CNC 控制系统实时计算实际的轴位置,并考虑到 TCP(刀具中心点)位置、刀具尺寸、任何激活的倾斜平面和 BCS 修正,以及所有其他修正和位移。编程非常简单。

例如:G32 G1 X0 Y0 Z0 A_0=1 B_0=1 C_0=2(见图)。

在此例中,参数 A_0、B_0、C_0 定义了刀具矢量。这些参数以及轴位置,既可以是数字,也可以是变量。无需进行矢量的归一化。它由控制系统自动完成。

G34 命令与 G30 相对应,意味着对轴的角度进行了编程,但 G34 还考虑到 BCS 和任何激活的倾斜平面所需的修正。借助 G34,控制系统根据输入的旋转轴角度计算刀具矢量,然后像 G32 一样进行修正。G34 编程 —— 考虑了 BCS 所需的补偿,但最终倾斜平面加工所需的移位和旋转必须包含在零件程序中,因此 CNC 控制系统不需要处理这些问题。

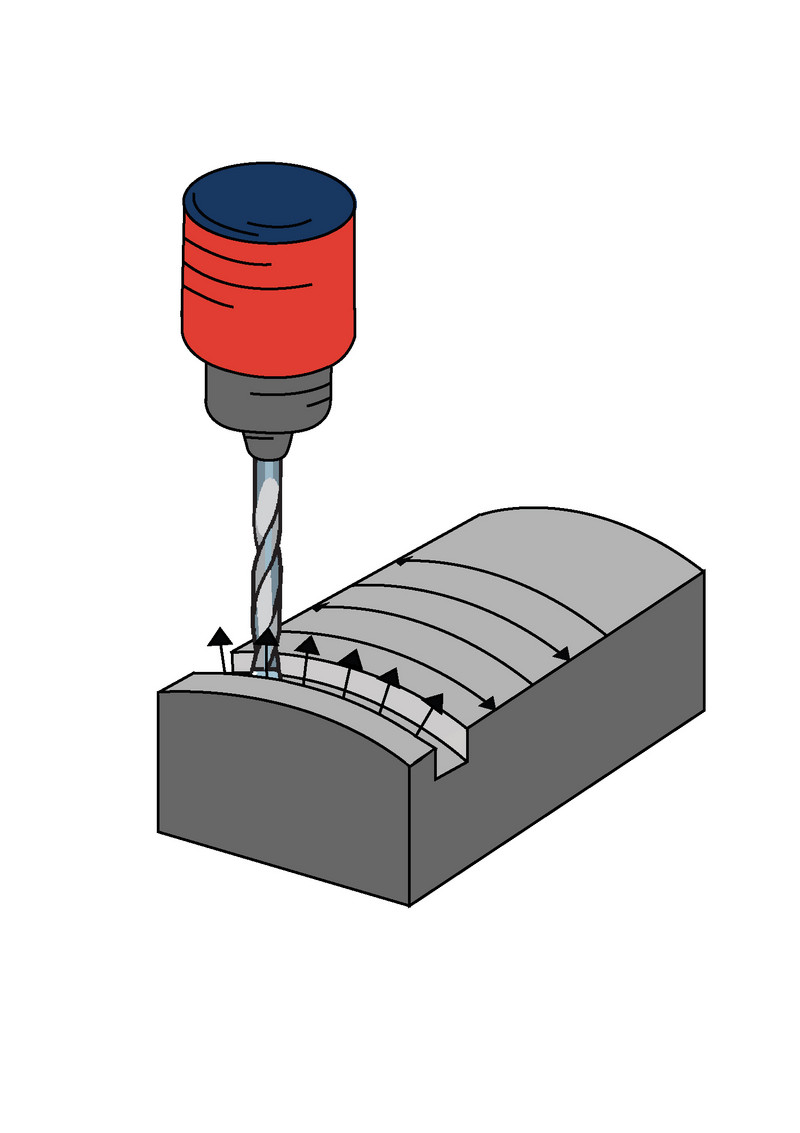

在零件程序中,使用矢量或角度对刀具方向进行逐段编程。在轴同时运动的 5 轴机床上,刀具矢量的位置和方向通常在每个 NC 程序段中都会改变。为了保证机床现在按照零件程序运动,CNC 控制系统与路径运动同步,连续插补刀具方向(见图)。为了确保在旋转轴的旋转运动过程中,刀尖在空间上保持固定,RTCP(旋转刀具中心点)当然必须处于激活状态。

有关 G32 和 G34 或 3D 工件补偿其他方面的更多信息,请参考 Flexium+ 文档或联系您的 NUM NTC 代表,他们将很乐意提供建议和解决方案。