主要 CNC 升级计划助力发动机制造商延长关键生产线生命周期

定制套件配以细致计划,确保关键机床 4 天内即可完成升级

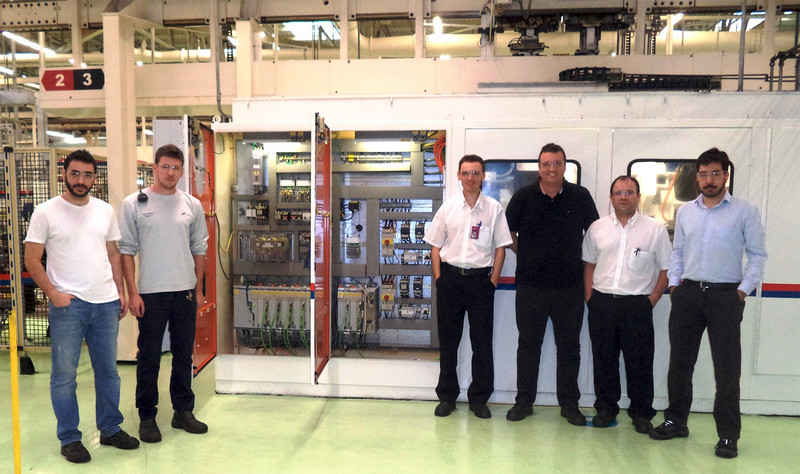

Fiat Powertrain 目前正在升级 20 台关键机床的 CNC 系统,以延长其生命周期并将未来维护停机时间降至最低。这些机床用于该公司巴西 Campo Largo 发动机制造厂的曲轴和汽缸体生产线。每台机床均需一套定制升级套件,其中包括 NUM 专门设计的高性能 CNC 单元、伺服驱动器和电机,以实现快速安装、改善诊断并简化备件搬运操作。

Fiat Powertrain 是 Fiat Chrysler 集团成员之一,在全球各战略生产要地运营着制造工厂,其中南美设有 4 家。Campo Largo 厂位于巴西库里提巴市郊,专门生产 1.6 升和 1.8 升 E.torQ 弹性燃料发动机,用于汽油或乙醇驱动的中型轿车。该工厂是南美最现代化的工厂之一,原本由 Chrysler 设立,2008 年被 Fiat 收购,对 Fiat 在过去 12 年中领跑巴西汽车市场居功至伟。Campo Largo 目前每年生产约 23 万台发动机。

在制造运营过程中,Campo Largo 厂充分利用了多轴 CNC 自动生产线、加工中心和专用机床。其包括范围广泛的 Cinetic-Landis 曲轴磨床、用于曲轴外部滚切和磨削的 Heller 机床以及 Fiat 子公司 Comau 生产的用于汽缸体加工的自动生产线。总体而言,该工厂曲轴和汽缸体生产线配备了 20 台关键 CNC 机床,使用 120 多个进给轴。这些机床由 NUM 1050 系列 CNC 单元进行控制,该单元包括 NUM MDLU1 伺服驱动器和 NUM BMH 系列伺服电机。

随着 CNC 系统的老化,Fiat Powertrain 对于停机时间增加这一可能性越来越感到忧虑。故障排除、采购备件和进行常规机床维护可能历时较长,并对生产输出造成不利影响。考虑到机床可妥善进行机械维修,2012 年,该公司作出战略决策,对全部 20 台机床进行现代化 CNC 控制器、驱动器和电机升级,以延长生产线生命周期。

Fiat Powertrain 在评估了各家 CNC 制造商的产品和服务后得出结论,NUM 可针对该工厂的特定需求提供最佳升级解决方案,因为 NUM 是当前机床的 CNC 原始设备制造商,能够提供性价比极佳的快速解决方案。正如 Campo Largo 工厂技术支持经理 Tarcisio Cruz Filho 所说:“我们将要升级日常生产所需的机床这一实际情况,提出了一些要求极为苛刻的挑战。我们需要一家拥有丰富专业知识和资源的 CNC 供应商,对巴西工厂的系统设计和安装进行协作,同时,这些系统自身必须拥有与我们现有的 CNC 设备水平精确匹配的功能性。我们对 NUM 瑞士管理团队展现的项目敬业精神印象深刻,对 NUM 美国办事处提供的包括数次现场拜访在内的技术支持水准也非常满意,还有一点,在巴西市场提供这一系列 CNC 的供应商并不多。”

更换 CNC 系统的一大关键要求是,相关的工程方式要确保升级能够以最快速度完成,而制造中断时间却要减至最低。通过视频会议,来自 Fiat Powertrain 和 NUM 的技术团队迅速达成一致,通过使用与前一代 1050 系列 CNC 相同的稳固架构,NUM 的 Axium CNC 平台可为机床提供影响程度最低的升级解决方案,确保接线和软件修改降至最低限度。

在 CNC 升级过程中,每台机床上的伺服驱动器将由 NUM 最新的 NUMDrive C 系列型号所取代;这些市场上效率最大和功率密度最高的驱动器消除了复杂的支架冷却布局,可进一步简化安装。

升级程序还将更换机床全部进给轴上的电机。机床原本安装有 NUM BMH 系列无刷型伺服电机,采用当时机床设计商非常流行的中等惯量稳健设计,适用于不同的定位应用。但现在,NUM 的 BPH 系列伺服电机将取而代之,可提供更强大的性能和环保水平。全新 BPH 电机拥有与前一代产品相同的实体轴端、测试直径和法兰尺寸,这使得替换工作更为便捷,同时,功率和传感器连接器可在安装期间进行调整,以适应机床配置。NUM 还提供较短的适配器电缆,无需对现有电机接线进行变更,节省了大量时间。

Tarcisio Cruz Filho 指出,升级速度对于 Fiat Powertrain 的生产规划至关重要。“对于曲轴和汽缸体生产线上的每台 CNC 机床,我们只允许最多 4 天的停机时间。这些生产线上的大多数机床如今已经完成了升级,在每次单项升级时 —— 即便是对于采用 7 个控制轴和主轴的复杂机床 —— 花费的时间也少于我们的预期,这在很大程度上要归功于 CNC 设计和规划。机床的诊断现在大幅提升,可以帮助我们更高效地进行预防性维护,我们的技术人员现在已经熟悉 CNC 系统,有效帮助我们在今后减少生产停机时间。我们计划在年底前完成全部升级,目前一切都在按照计划进行。”

实际上,在知识转移方面的协作已证实是合作关系中的另一个可贵之处。正如 Fiat Powertrain 拉美运营部制造工程总监 Claudio Rocha 所说:“NUM 在升级期间为我方的维护人员提供的信息交流和培训极为重要。我们十分欣赏 NUM 采用的透明作业方式以及在本次项目中体现的敬业精神。”

伊利诺伊州纳坡维尔市 NUM 公司总经理 Steven Schilling 表示:“我们的工程师拥有汽车业内所采用的此类高度专业化的 CNC 机床的丰富知识 —— 我们曾经在底特律、加拿大和墨西哥为“三巨头”提供服务。本次项目中,Fiat 在 NUM 的指导下充分参与了每一个阶段的升级工作。这使得 Campo Largo 厂的 Fiat 控制技术人员获取了高水平的 NUM 系统专业知识,有助于实现使生产线生命周期得以最大化的项目整体目标。这是 NUM 有能力向客户提供端到端服务选项的一个范例,其将助力于 Fiat 保持“领先一步”的竞争优势。