Flexium+68 et l’avion de combat Rafale

Les réussites commerciales des avions d’affaire Falcon ne se démentent pas; quant au Rafale il vient de remporter récemment plusieurs victoires à l’exportation qui confirment, s’il en était besoin, ses performances et sa haute technicité. Pour le constructeur, Dassault Aviation, ces succès sont évidemment les bienvenus mais ils imposent aussi des contraintes d’industrialisation afin de pouvoir les concrétiser en fournissant à ses clients la qualité attendue dans les délais convenus.

Le site Dassault de Biarritz est partie prenante de ce défi; cette usine au passé prestigieux créée par Pierre-Georges Latécoère, un des pionniers de l’aviation, est spécialisée dans la fabrication de pièces composites alliant titane et fibres de carbone ainsi que l’assemblage de structures complexes. De son coté, le groupe Fives, au cours de ses plus de deux cents ans d’histoire, a signé quelques superbes réalisations techniques dont les premières locomotives à vapeur ou les ascenseurs de la tour Eiffel. Présent sur plus de cent pays, Fives a repris en 2013 un autre acteur reconnu dans le domaine de l’aéronautique, la société Forest-Liné qui, il y a déjà plus de soixante ans, fabriquait des machines de production d’hélices d’avions et commençait à développer son expertise dans le domaine d’usinage cinq axes; quant à NUM c’est de longue date un partenaire reconnu de Fives et de Dassault.

Suivant la philosophie de coopération active chère à NUM, ces trois acteurs ont mené un projet commun autour d’une Forest-Liné V-Star, un des fleurons de Fives Machining, qui allie vélocité, flexibilité et haute précision dynamique. Cette fraiseuse haute vitesse dédiée à l’usinage de pièces aéronautiques de grandes dimensions comprend cinq axes d’usinage dont un gantry. L’axe longitudinal est mû jusqu’à 60m/mn par quatre moteurs linéaires couplés deux par deux; ses deux zones de travail sécurisées qui disposent chacune de leur propre magasin d’outil sont utilisables en alternance ou fusionnées. Dix stations EtherCAT regroupant plus de 90 modules d’entrées/ sorties, un banc de mesure d’outils, deux contrôleurs de bris d’outil, un lecteur de puces RFID et bien sûr la sécurité intégrée complètent cet ensemble à la mesure du système qui va la gérer et qui n’est autre qu’un Flexium+ 68.

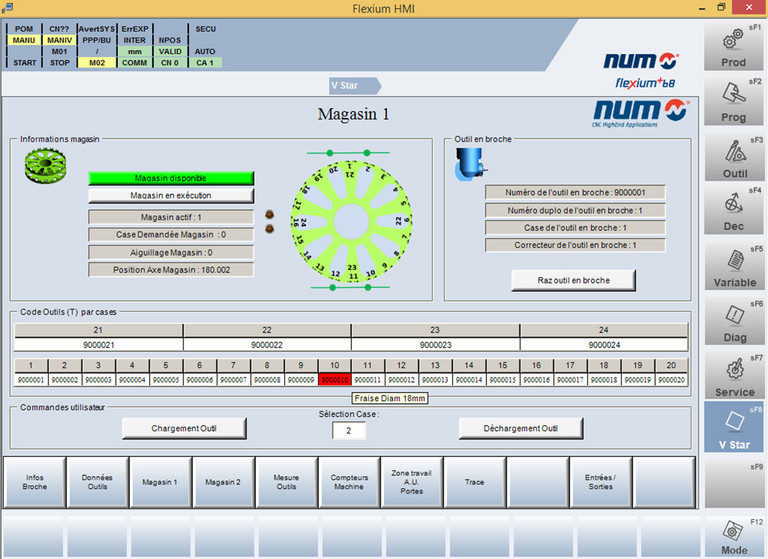

Ce dernier, associé aux asservissements NUMDriveX, a déjà démontré sa capacité à piloter de telles configurations. Détaillons un peu les aspects ergonomie et sécurité. L’installation comprend trois pupitres de type FS192i, dotés d’un écran 19’’ orienté verticalement afin d’afficher simultanément l’IHM de commande machine et un pupitre virtuel tactile. Deux de ces pupitres secondés, chacun par un pupitre machine, MP05 sont affectés à leur zone de travail respective. Ils sont totalement indépendants mais seul un à la fois sera autorisé à contrôler la machine. Le troisième pupitre FS192i est dédié à la gestion des deux magasins d’outils pour assurer notamment le chargement et déchargement en commun avec le banc de mesure; il est totalement indépendant des deux autres avec bien évidemment toutes les sécurités requises.

La gestion d’outil a été développée selon les desiderata de Dassault aviation, elle prévoit l’utilisation d’outils équipés d’une puce comprenant jusqu’à 45 paramètres. Sans entrer dans les détails plus confidentiels, ces paramètres permettent de gérer les outils équivalents mais également les vitesses d’avance et de broche, les côtes de tolérance, les types d’arrosage etc. Toutes ces données sont affichées sur des pages développées selon les spécifications de Dassault. Un groupe de pages est dédié à la visualisation et modification des données, un autre au chargement et déchargement des outils.

Une machine moderne n’est pas concevable sans un système de sécurité intégré. Pour cela Flexium propose une solution complète, variateurs inclus, basée sur le protocole FSoE (Functional Safety over EtherCAT). Cette solution allie performance, simplicité et économie. En effet l’automate et les terminaux de sécurité sont répartis en fonction des besoins sur le bus d’entrées/sorties qui mixe éléments standards et éléments de sécurité. La partie sécurité des variateurs, dite SAMX, est connectée dans la continuité du bus EtherCAT par une simple liaison de type RJ45 et tout l’ensemble de la configuration se programme à l’aide du logiciel Flexium Tools.

La notion de partenariat est très importante pour NUM, monsieur Leroy le chargé d’affaire chez Fives nous en parle : « Etant donné les enjeux techniques de ce projet, nous avons fait le choix de nous adresser directement au constructeur de la CN choisie par le client. Ce mode de fonctionnement, avec une partie automatisme et CN externalisée est nouveau pour nous, et nous a permis de remettre à plat certaines pratiques et de formaliser des échanges qui se font normalement en interne. Ce choix s’est avéré payant, car NUM a travaillé en véritable partenaire, tout au long de ce projet. Nous avons particulièrement apprécié l’implication et la réactivité des équipes de NUM, qui nous ont permis de prendre en compte les spécificités de notre client, tout en respectant les délais impartis. »

Le but ultime est évidemment d’apporter satisfaction à l’utilisateur final, écoutons le point de vue de monsieur Holtzmann en charge de cette affaire chez Dassault: « Notre premier objectif en choisissant Flexium+ a été d’assurer la pérennité de notre investissement en choisissant un produit compatible avec nos programmes d’usinage déjà établis. Bien sûr nous voulions également pouvoir profiter des toutes dernières améliorations de performances et avancées techniques. Nous avions en particulier des exigences au niveau de la sécurité et de l’ergonomie. Les équipes de NUM ont fait preuve d’une grande compétence et de soin dans la réalisation, elles se sont avérées à notre écoute et de bon conseil à chaque fois qu’un choix se proposait. »

Comme le fait remarquer Elia Barsanti (Directeur NUM France) « La devise de NUM, qui consiste à «offrir aux constructeurs de machines des solutions pour leur permettre de développer un avantage concurrentiel» s’est pleinement illustrée dans cette réalisation. L’utilisation des dernières technologies développées par NUM et leur mise en œuvre efficace permet de piloter dans les meilleures conditions cette machine qui servira à produire des éléments d’avions parmi les plus avancés. »

(Septembre 2016)

![[Translate to Français:] A view Page IHM représentant l’état actuel de l’ensemble (diagnostic).the large machining area.](/fileadmin/_processed_/3/8/csm_NUMinformation_57_Dassault_Aviation_04_a65e266134.jpg)