NUM s’associe au spécialiste taïwanais des rectifieuses hydrostatiques GRINTIMATE

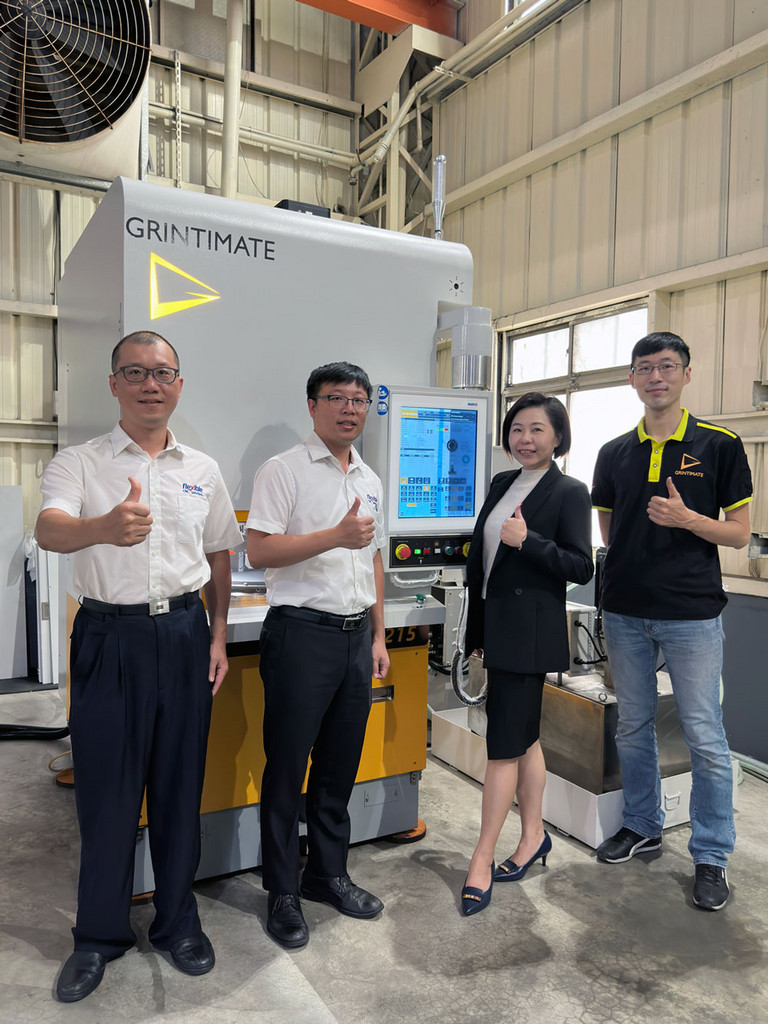

C’est une première, les solutions NUM ont été intégrées avec succès dans une machine de rectification de wafers du fabricant taïwanais de machines spécialisées GRINTIMATE.

GRINTIMATE est un spécialiste du marché asiatique des rectifieuses hydrostatiques. Tout comme NUM, l’entreprise fondée en 2015 est basée à Taichung. Elle s’est fait connaître principalement pour ses rectifieuses cylindriques hydrostatiques, ses rectifieuses planes rotatives et ses rectifieuses de wafers.

Comment est née la coopération

Adrian Kiener, CSO de NUM pour l’Asie, a fait la connaissance de Grintimate en 2018 lors du CIMT (China International Tool Show à Shanghai). Depuis lors, des contacts réguliers ont été entretenus. Ils se sont rencontrés environ tous les six mois et ont échangé des informations sur les derniers développements. Et c’est ce qui a conduit à la collaboration proprement dite, car NUM avait des avantages significatifs à offrir en termes d’automatisation et de technologie de rectification. En particulier pour leur machine de rectification de wafers.

Pourquoi NUM ?

Johnny Wu, responsable NTC de NUM à Taiwan, sait que Grintimate avait déjà essayé d’autres solutions d’intégration : « NUM n’est pas le premier contrôleur utilisé par Grintimate pour une rectifieuse de wafers. » Tsai Tricia VGM de Grintimate ajoute : « Nous utilisons également d’autres commandes de marque Taiwan PC. La rectifieuse de wafers GTR de Grintimate répond déjà aux exigences du processus d’amincissement des wafers (voir encadré) pour SiC, Si, GaN, etc. Cependant, l’intégration du SECS/GEM et du système de chargement/déchargement pour le GTR constitue un autre défi pour l’acceptation des usines de semi-conducteurs, que le système NUM contribuera à relever. »

Automatisation de la rectifieuse de wafers

En fin de compte, le défi consistait à automatiser une rectifieuse GTR-1215. Johnny Wu explique quels étaient les véritables défis à relever : « Premièrement, il peut y avoir deux robots ou plus qui transfèrent les wafers à l’intérieur et à l’extérieur (c’est ce qu’on appelle le module EFEM/Equipment Front End Module) de la GTR-1215. Un protocole spécial pour la communication de la sélection des robots frontaux, la méthode logistique entre l’EFEM et la machine hôte, la communication entre le SECS/GEM et le système hôte et l’intégration du BC (Block Control) était nécessaire.

Le contrôleur doit donc être en mesure de recevoir le signal du robot et de lancer le reste du processus. Une fois que le GTR-1215 a terminé la rectification, notre contrôleur doit également envoyer un signal au robot pour lui demander de transférer le wafer. Développé par l’organisation SEMI (Semiconductor Equipment and Materials International), SECS/GEM est la norme définissant le protocole de communication entre les équipements dans le milieu des semi-conducteurs.

L’intégration de ce protocole a été facile à mettre en œuvre car notre contrôleur est ouvert et flexible.

Deuxièmement, la précision du processus de rectification nécessite un contrôle approfondi du courant de la broche. Le contrôleur NUM peut collecter directement les informations de courant des entraînements MDLUX, ensuite le logiciel IHM rassemble toutes ces informations dans une seule base de données. Nous proposons également des fonctions spéciales pour la rectification, qui comprennent non seulement la surveillance mais aussi le contrôle adaptatif de l’avance pour stabiliser le courant. La mise en œuvre de cette fonction permet d’obtenir une meilleure qualité de surface et de réduire la durée de la rectification. »

Résultats de cette coopération

Le projet met en évidence la capacité de NUM à assister Grintimate dans l’intégration d’une ligne de production complète pour la rectification des wafers. La surveillance du courant et la surveillance de la pression ont été intégrées, NUM a créé une IHM spéciale pour Grintimate afin d’assurer un fonctionnement optimal de la machine. NUM a également fourni des macros d’usinage CN Automate, la mise au point des moteurs et la mise en service de ce projet, ce qui a permis à Grintimate de bénéficier d’une solution complète. Cela signifie que Grintimate a pu se concentrer pleinement sur ses compétences principales en matière de technologie de rectification.

Les wafers servent dans la fabrication des circuits intégrés (puces). Lors de la production, seules les wafers d’une certaine épaisseur peuvent être utilisées. En général, avant que le circuit intégré ne soit « packagé », la matière est retirée de l’arrière du wafer. Ce processus est appelé processus d’amincissement de la face arrière du wafer.

(Septembre 2023)