Plus de 50 ans d’expérience et de savoir-faire

Cette affirmation s’applique à la fois aux deux entreprises : à KLENK et à NUM, respectivement à NUMROTO. Des décennies d’expérience et de recherche, le partenariat entre KLENK et NUM et entre utilisateurs et institutions à la pointe de la recherche, ce sont là les ingrédients garantissant la qualité et le succès des forets et des fraises NUMROTO. Ces outils sont principalement utilisés dans des secteurs high-tech tels que l’industrie aéronautique et automobile ou la technologie médicale.

L’entreprise familiale KLENK, fondée en 1959 à Balzheim, dans le Baden-Würtemberg, se consacre depuis plus de 50 ans au développement, à la production, à l’application et à la vente d’outils de coupe hauts de gamme en métal dur pour le perçage, le chanfreinage, l’alésage et le fraisage. KLENK emploie aujourd’hui plus de 100 collaborateurs spécialisés, formés pour la plupart au sein de l’entreprise. KLENK s’assure ainsi que les connaissances et le savoir-faire pour la fabrication d’outils spéciaux, qui représente environ 85 % du chiffre d’affaires, restent en de très bonnes mains. De plus, offrir personnellement et avec compétence le soutien technique et l’aide à la planification de projet est particulièrement important pour les clients et partenaires.

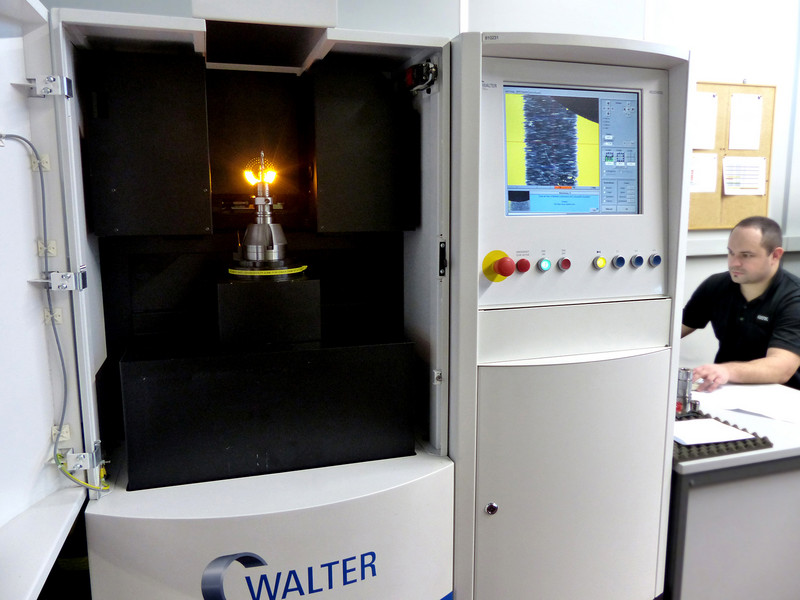

C’est ici que NUM intervient directement : depuis plus de 15 ans, l’excellente collaboration avec KLENK, placée sous le signe de l’ouverture et de la spécialisation, est basée sur la volonté de poursuivre un même but et de le réaliser ensemble. La devise : « Les solutions CNC NUM confèrent un avantage concurrentiel aux constructeurs de machines et aux utilisateurs. » KLENK consolide son savoir-faire également par les moyens numériques en utilisant une banque de données multiutilisateurs de NUMROTO. Grâce à la structure de données NUMROTO, KLENK satisfait aux exigences élevées en matière de reproductibilité parfaite des outils lors de commandes répétitives. Le fait que toutes les machines KLENK soient reliées à la banque de données multiutilisateurs, permet d’agir avec flexibilité au sein des groupes de machines ayant une configuration identique. De cette façon il est possible de raccourcir les temps de réponse et d’optimiser l’exploitation des capacités. De plus, chaque collaborateur peut travailler sur presque chaque machine, étant donné qu’elles sont toutes équipées des mêmes commandes NUMROTO.

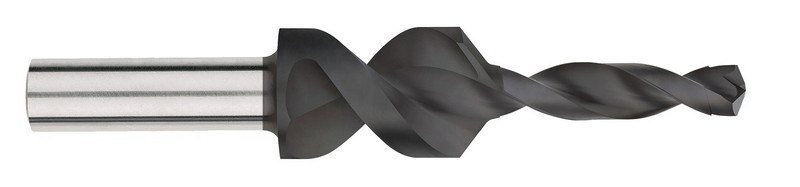

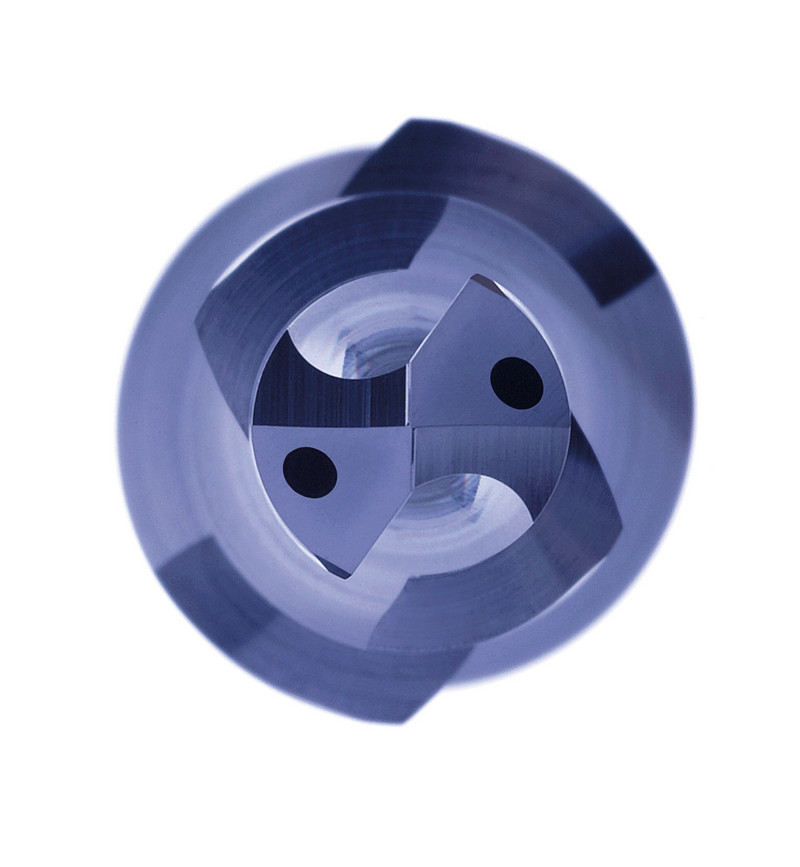

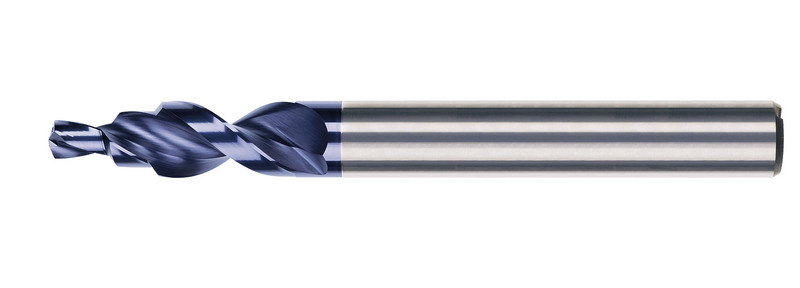

Grâce aux relations étroites avec les clients et les fournisseurs, KLENK est en mesure de se distinguer de la masse et de développer pour chaque client un outil taillé sur mesure. Les illustrations sur cette page montrent quelques exemples. Tout au long du processus, la flexibilité de la solution logicielle NUMROTO joue un rôle essentiel et simplifie considérablement le déroulement. De la planification à la documentation, à la gestion et à la sauvegarde des données, en passant par la simulation et, bien évidemment par la production, tout peut être exécuté avec NUMROTO.

Outils pour l’industrie aéronautique

KLENK entretient une collaboration fructueuse de longue date avec l’industrie aéronautique. Dans ce secteur, il existe une forte demande d’outils haute performance pour l’usinage de l’aluminium, du titane et de matériaux composites. Pour les fraises, la configuration de l’espace de rainure et la géométrie de la dent dans la zone du rayon d’angle sont décisives pour la qualité de surface pendant le fraisage et pour la durée de vie. La mesure en processus garantit une grande précision, même dans les longues séries.

PRFC – plastique renforcé de fibres de carbone : le composite de l’avenir !

Le PRFC ne cesse de gagner en importance. Pour ce matériau, KLENK développe continuellement de nouvelles géométries d’outils. Le PRFC permet de construire des composants résistants et relativement légers. Dans l’aéronautique, le PRFC est souvent utilisé en combinaison avec le titane ou l’aluminium. Il en résulte des points de jonction où l’on perce deux ou plusieurs matériaux différents à la fois. Les matières employées ont généralement des propriétés spécifiques antagonistes, ce qui complique l’usinage du de l’ensemble. Malgré ses avantages indéniables, le PRFC présente un gros inconvénient : lorsqu’il est percé ou fraisé, il a un effet très abrasif et entraîne en peu de temps une usure importante de l’outil. Cela pose problème, parce que les résultats d’usinage obtenus dans les domaines d’utilisation du PRFC doivent répondre à des exigences de qualité extrêmement élevées, comme d’excellentes qualités de surface, le respect des tolérances de diamètre et l’absence de délaminage et de dépassement de fibres. Les outils spéciaux de KLENK permettent de relever tous ces défis.

(Septembre 2014)