Des machines de rivetage innovantes pour une productivité accrue et une qualité optimale des portes d’avions

L’entreprise CYBERMECA située à Fontenay-le-Comte, sur la côte atlantique française, est une société du groupe Ledoux. Le groupe dispose de compétences industrielles étendues qu’il met à disposition de sa clientèle dans des secteurs d’applications très divers tel que l’ingénierie, les études mécaniques, l’automatisation, la programmation, l’hydraulique, la chaudronnerie, la peinture, l’assemblage, le positionnement géométrique, ainsi que pour la fabrication d’armoires électriques. Ces domaines d’expertise variés y sont d’ailleurs pour beaucoup dans le succès qu’a connu le groupe au cours de ces 12 dernières années.

CYBERMECA assure avec des sociétés industrielles majeures la cogestion de projet dans des secteurs exigeants tels que l’aéronautique, l’automobile, l’aérospatial et la défense. Cette réussite n’existerait pas sans un personnel aux compétences multiples travaillant en étroit partenariat avec des sociétés telles que NUM, société pionnière en matière de CNC spécialisée depuis plus de 50 ans dans l’automatisation de machines-outils spéciales et haut de gamme. NUM France s’est en particulier impliquée, ces dernières années, dans de nombreux projets aéronautiques de haute technicité, notamment celui du jet d’affaires privé Dassault Falcon, ou encore du célèbre avion de chasse multi rôle Rafale.

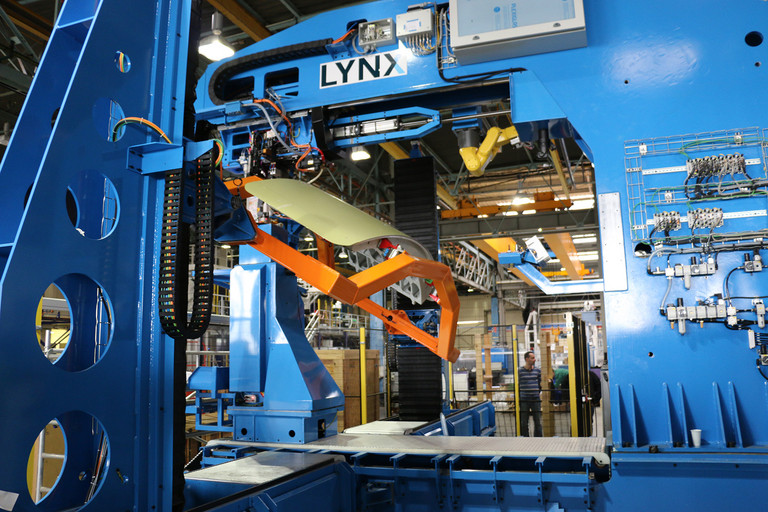

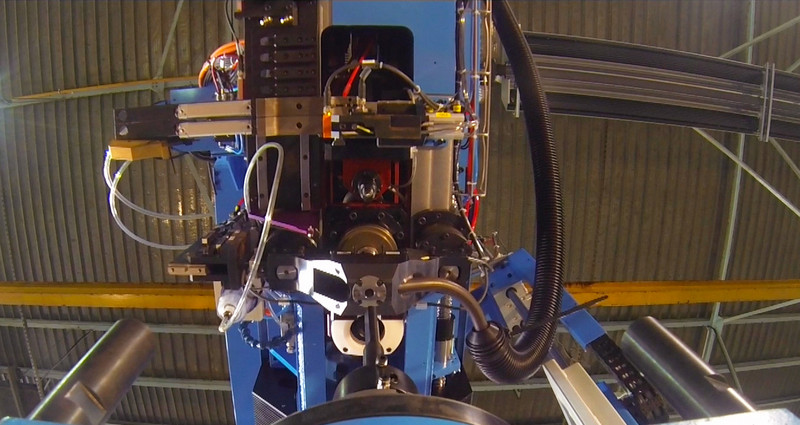

La nouvelle riveteuse dont il est question dans cet article est destinée à la production des portes d’avion. Lors de sa conception, les principaux défis posés à CYBERMECA et à NUM étaient de réduire le temps de production, de faciliter les processus et d’optimiser la qualité des travaux. Pour ce faire, la machine est dotée de douze axes numériques, d’une tête riveteuse ainsi que d’une console opérateur de dernière génération. Elle permet l’accomplissement de cycles de rivetage complexes à un rythme élevé et avec une fiabilité hors pair. Chaque cycle ne dure pas plus que 6 secondes ! L’intégralité du processus de production est réalisée sous vidéo-surveillance grâce à des caméras permettant la visualisation du point de travail.

La machine est pilotée par le système CNC Flexium+. Les 12 axes sont équipés de moteurs NUM SPX monocâble, et de variateurs NUMdrive X équipés de la fonction de sécurité NUMsafe. De nombreuses fonctionnalités mises au point par le Groupe LEDOUX sont disponibles en option (VAO, tête électrique, console électrique, axe B, utilisation de différents types de rivets, etc.)

Les années d’expérience conjointes du Groupe LEDOUX et de NUM en matière de développement d’applications spécifiques ont permis d’apporter une grande flexibilité à la production de riveteuses, en facilitant l’optimisation des solutions selon les besoins des clients. Les cycles de rivetage et les mouvements de la machine ont été considérablement optimisés grâce aux avancées technologiques continues des deux partenaires.

« Nous apportons un soin particulier au choix de composants de qualité, ainsi qu’à la sélection de partenaires expérimentés tels que NUM afin de fournir à nos clients une machine fiable. Cette fiabilité est reconnue chez nos clients, qui sont les acteurs majeurs de la fabrication de fuselages pour l’aéronautique et dont les cadences imposent des équipements à hautes performances », explique Didier Ledoux, Directeur général du Groupe Ledoux.

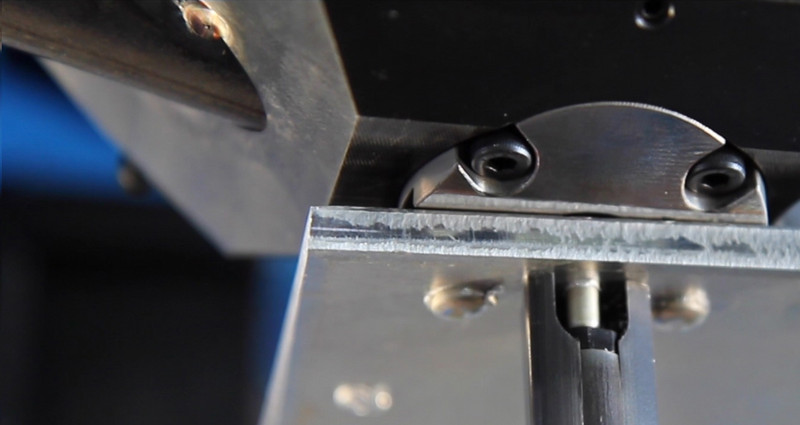

Mais c’est également l’expérience des deux partenaires qui a permis de réduire à seulement 6 secondes la durée de l’ensemble du processus (positionnement de la porte, perçage de trou pour le rivet, positionnement du rivet, maintien et écrasement de la tête du rivet). Le rôle primordial joué par les quelque mille rivets équipant un avion appelle une qualité de processus optimale. Comme on l’imagine aisément, les innombrables fluctuations de pression et de température subies par un avion sur l’ensemble de sa durée de vie ainsi que les dilatations et contractions qui en résultent, mettent les rivets à très rude épreuve.

CYBERMECA et NUM ont collaboré pendant près de 4 ans au développement de cette riveteuse spéciale pour les portes d’avion, qui a été parfaitement adaptée aux besoins du client. L’Airbus A320 est un appareil remportant un énorme succès commercial, les cadences de production devant être augmentées, la vitesse des processus de rivetage devait elle aussi être augmentée en conséquence, mais bien sûr sans en compromettre la qualité. Le rivetage est un paramètre absolument crucial en sécurité aéronautique.

Dès le début du projet, un défi majeur s’est posé aux deux sociétés : la machine devait être mise au point et assemblée autour du produit final. Ce dernier, à savoir la porte d’avion, a vu le jour avant la conception de la riveteuse et était jusqu’alors fabriqué sur d’autres machines selon des processus différents. La machine de rivetage devait donc permettre de percer des orifices en fonction de la disposition existante des rivets sur les portes, en sachant qu’aucun changement ni adaptation n’était possible. C’est en outre ce qui explique la conception particulière de cette machine. La porte d’avion est montée sur un cadre spécialement développé, soutenu par deux bras. Ceux-ci permettent de soulever et de faire pivoter la porte selon l’angle souhaité de part et d’autre, afin que la broche puisse effectuer les perçages et les rivetages. La broche fonctionne toujours dans le sens vertical et sa stabilité est partiellement modulable, à la différence des mouvements réguliers des axes X, Y, Z classiques.

Les avancées techniques réalisées lors du développement de cette riveteuse sont d’ailleurs déjà mises à profit dans la conception de machines plus volumineuses capables de réaliser le rivetage sur des portions entières de fuselage. Les machines spécialisées servant à réaliser des tâches d’une importance vitale telles que le rivetage, se trouvent rarement sous les feux de la rampe, pourtant elles sont indispensables. Leur fiabilité irréprochable, vous permet de voler en toute sécurité ; pensez-y lors de votre prochain voyage.

(Septembre 2016)