创新5轴工具与刀具磨床采用NUM Flexium+ CNC,最大限度地提高生产率

超精密CNC系统助力小型机床的精确磨削

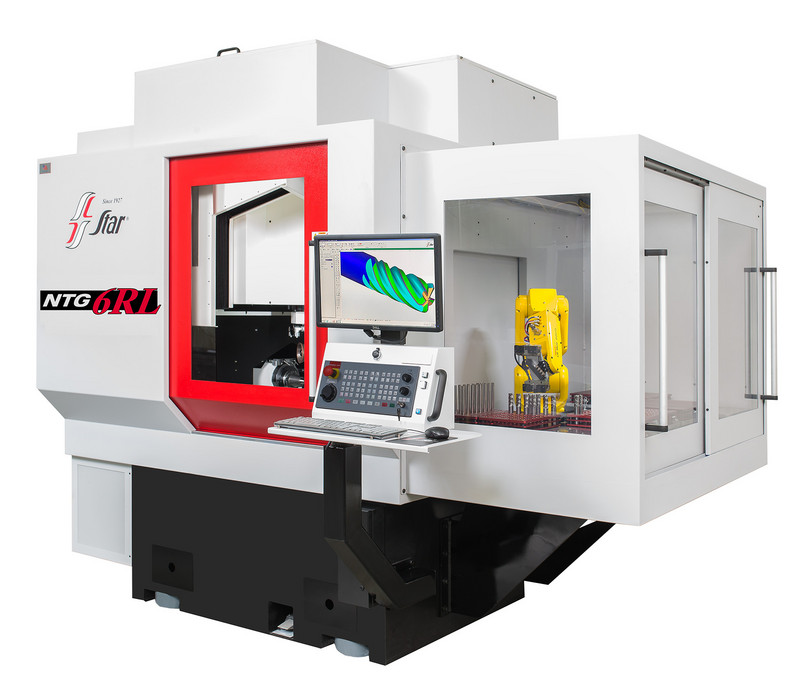

于伊利诺伊州纳坡维尔市— NUM的新一代CNC系统助力美国制造商Star Cutter公司,巩固其在切削机床领域的世界领先地位。Star Cutter的新型5轴机床和铣刀磨床 - NTG 6RL - 完全基于NUM的Flexium+CNC平台,实现了复杂切削刀具的全自动高速生产和修磨。

Star Cutter公司专门从事硬质合金和预成型制造、切削刀具和用于工具/刀具磨削和滚刀刃磨的CNC机床。公司于1927年在底特律成立,目前在密歇根州设有6座制造厂。

1998年以来,Star Cutter就与NUM建立了合作伙伴关系,共同研发针对具体应用的CNC硬件和软件。在接近20年的合作历程中,两家公司促动了刀具机床技术的持续发展 —— Star Cutter目前拥有七条专业化程度较高的机床生产线,其中六条都基于NUM的CNC系统。

Star Cutter机床当初使用的是Fanuc控制器。但是,由于其目标是带给客户轻松实现复杂刀具形状加工的能力,更加灵活和快速地与第三方电动机集成,以及简化控制软件的研发,为此公司正在寻求从专有控制方案过渡到更加开放的CNC平台的解决途径。

Star Cutter公司董事长Bradley Lawton说:“NUM是最明智的选择,其以CNC解决方案的开放架构性质著称,做了大量工作,消除市面上很多竞争性CNC产品通常采用的“黑匣子”的神秘性。NUM产品质量优异、可靠性高,这对我们极其重要 —— 我们的机器中,有99%以上的机器都是在过去20年生产的,但是它们现在每天还在正常使用。最后,NUM的客户支持也是一流的,我们能够得到非常快速和宝贵的技术支持。”

NUM与Star Cutter的合作伙伴关系为两家公司带来了双赢局面,也给其客户和机床终端用户带来了实惠。从ETG和PTG系列工具与刀具磨床着手(现在已有200多台装机量),Star Cutter公司已经稳步地将其几乎所有CNC机床迁移到 NUM CNC硬件和NUMROTOplus软件平台。

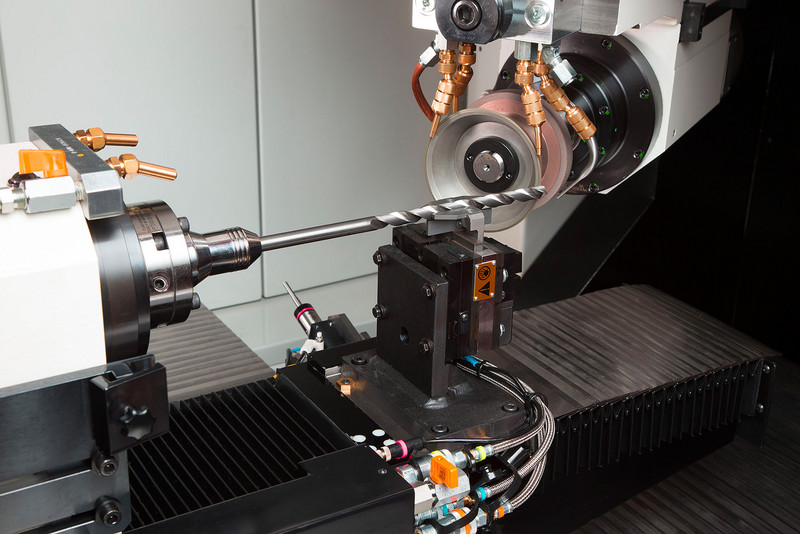

Star Cutter最新的NTG 6RL全线性5轴工具与刀具磨床可完成开槽、分到磨削、铲磨和自动化换砂轮。它完全基于NUM强大的Flexium+CNC平台。在这种高端CNC解决方案中,NUMDrive X具有卓越的驱动灵活性,以适应大量第三方的线性和直驱扭矩马达以及高频磨削主轴马达。因此,机床具有很高的磨削和表面光洁度精确度,结合无与伦比的磨削速度,是Star Cutter曾经生产过的生产效率最高的机床。

位于伊利诺伊斯Naperville的NUM公司总经理Steven Schilling指出:“NUM的Drive X伺服驱动的带宽较宽,NUM Flexium+ CNC平台的内部处理过程已经进行了优化改进,现在已符合IEEE 754浮点双精度的要求,能够达到亚纳米级的精度。这为诸如Star Cutter的制造厂提供了一个生产商机,即以优异精确度磨削最小刀具。”

Flexium+另一个关键属性是,它能直接从NCK内存中运行40 MB的磨削程序。对于非常复杂的磨削循环,CNC系统能通过高速数据传输协议,直接从系统驱动盘执行循环。这种强大的能力和高速有助于Star Cutter的客户扩展其CAD/CAM磨削工序。应用领域包括加工处理先进的材料和航空工业部件,以及处理医疗器械和工具。

Star Cutter的全新磨床还装有一个崭新的伺服助力伸缩机械中心架。这可充分利用装有NUMDrive X模块的Flexium+ 系统的“可拆卸轴”。它可使终端用户简单地将中心架放入机床,以便生产更长的零件,在不用时,还可快速拆除整个马达/机械总成。

操作工位的亮点在于形象直观的用户体验,它采用全新设计,可减少按钮按压,大大简化了机床的设置和日常操作。选配的6轴机器手自动上下料装置基本实现了对NUMROTO刀具文件进行自编程,从而使用户输入极少。

并且可设置通知,在工艺完成时或在无人值班的生产期间遇到问题时警示工厂人员。 此外,新机床的设计还易于与其他形式的工业自动化和操作机器人集成。NUM的Flexium+平台提供大量的系统通讯总线,包括EtherCAT, CAN和EtherNet IP。实测的工艺参数或后工艺数据可反馈到CNC系统的NUMROTO软件,提供运行中的修正,方便整个磨削过程的自适应实时控制。车间数据不仅可轻易与工厂其它部门共享,还可共享到配置NUM的内置MTConnect界面的云端。