Forschung in der Fertigung: Höchste Dynamik und Präzision in der Serienfertigung

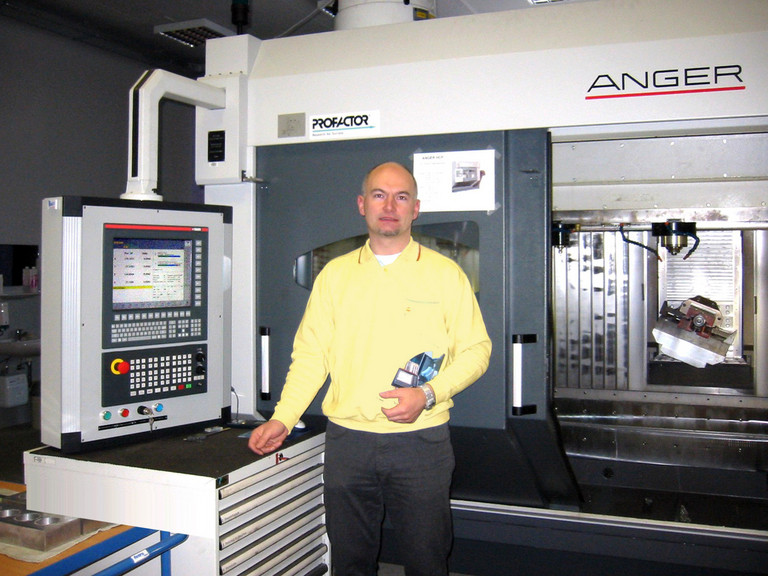

Die besten, heute existierenden Bearbeitungsmaschinen sind in der Fertigungsforschung die Basis für weitere Technologiesprünge. Die Genauigkeit und Geschwindigkeit einer Testmaschine von Anger, ausgerüstet mit NUM, wurden erhöht, getestet und sie kommt jetzt für weitere Forschungsprojekte zum Einsatz.

Die in Steyr, Österreich, ansässige Profactor Produktionsforschungs GmbH arbeitet an Fertigungstechnologien für die Zukunft. Die Bearbeitung von Verbundwerkstoffen wie Magnesium / Aluminium, Stahl / Magnesium oder Kunststoff / Holz, ist ein zentrales Thema.

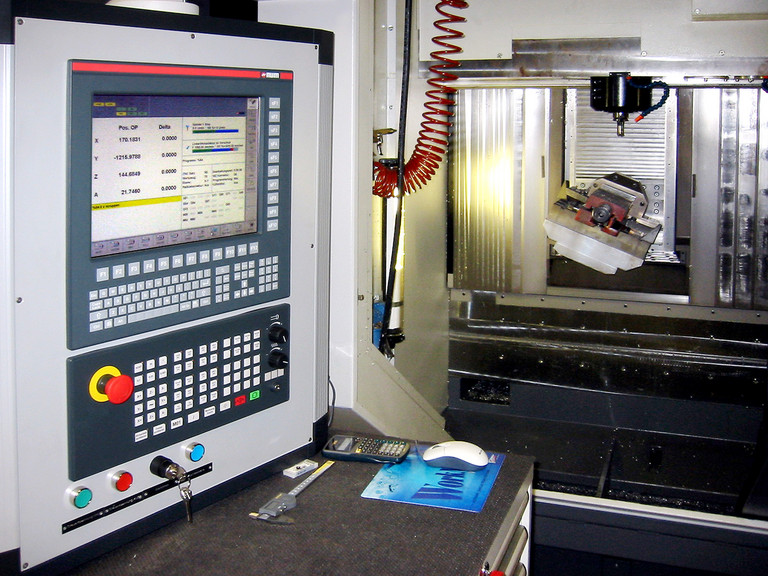

Ebenso wichtig ist die Forschung in der Zerspanung von Titan, Titanaluminid, Kobalt-, Nickellegierungen oder die Mikrozerspanung mit Werkzeugdurchmessern kleiner als 0,02mm. Für die Zerspanungsversuche wurde ein 4-Achs-Bearbeitungszentrum der Anger GmbH aus Traun, Österreich, mit einer NUM-Steuerung aufgebaut. Die Maschine verfügt über bis zu 24 Spindeln und das Werkstück wird während des Fertigungszyklus von einer fix montierten Spindel zur nächsten bewegt. Im besten Fall bedeutet das eine Span-zu-Span Zeit von nur 0,3 Sekunden. Durch das Wegfallen des Werkzeugwechsels wird zudem die Nebenzeit minimiert, da das zeitintensive Abbremsen und Hochfahren der Spindeln entfällt.

Das Werkzeug verbleibt exakt in der Werkzeugaufnahme positioniert, wodurch eine sehr hohe Genauigkeit erreicht wird: prozessfähige Positionstoleranzen von 0,01 mm, Durchmessertoleranzen im Bereich von IT 5 und Rundheiten von bis zu 0,002 mm. Die Implementierung von stabilen Hochgeschwindigkeitsspindeln mit Drehzahlen bis 160.000 U/min erweitert die Forschungsgebiete bei Profactor. Mit der Steuerung von NUM ist sowohl eine sehr hohe Maschinendynamik im 3-Achs Simultanfräsen, als auch das Integrieren von 6-achsigen Mikropositioniersystemen einfach realisierbar.

„Wir wollen wissen, wie schnell eine Maschine Teile fräsen kann und nicht die Katalogwerte an maximaler Beschleunigung und Beschleunigungsgeschwindigkeit der Maschinenhersteller lesen.“ bemerkt Franz Obermair, Head of Manufacturing Technology bei Profactor und ergänzt bildhaft: „Wenn ich eine Jagdhütte im Gebirge besuche, fahre ich ja auch nicht mit einem Sportwagen. Der hätte eine höhere maximale Beschleunigung, jedoch wäre ich mit einem guten Allradfahrzeug schneller und sicherer in der Gebirgskontur unterwegs.“

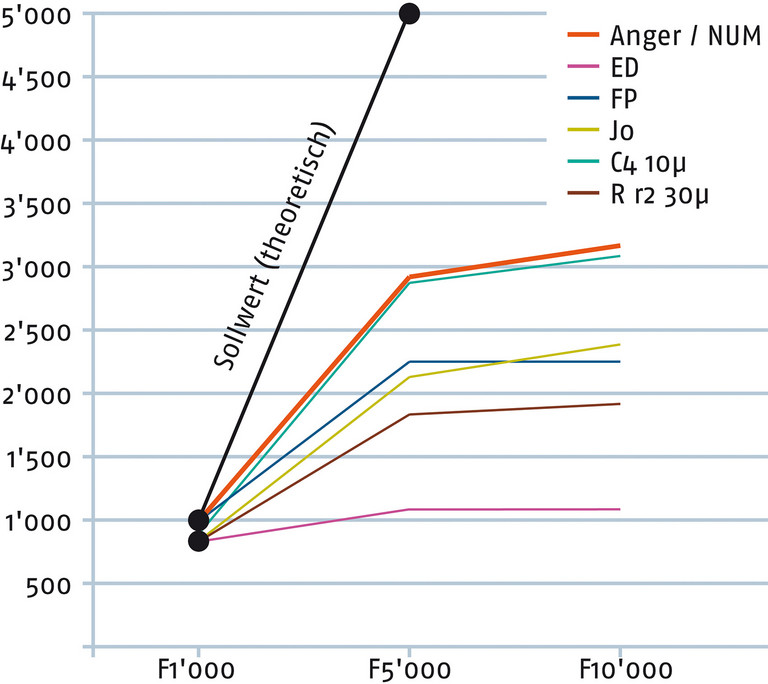

Für den Test kam ein 100 x 100 x 100 mm grosser Aluminiumblock zum Einsatz, in den die Testgeometrie gefräst werden musste. Der Testblock wurde mit den Vorschüben F1'000, F5'000 und F10'000 mm/min bearbeitet. Diese Kontur wurde schon mit mehreren Maschinen gefräst und das Ergebnis ist in Diagramm 1 abgebildet. Die Maschinennamen in der Darstellung sind anonymisiert, die Anger HCP mit NUM-Steuerung ist in orange dargestellt. Die maximale Konturabweichung lag dabei immer unter den geforderten 0,01mm. Der erreichte, durchschnittliche Vorschub über die Kontur ist wichtig, da dieser die Bearbeitungszeit für ähnliche Teile wiedergibt.

„Mit der NUM Steuerung konnten schon bei der ersten Implementierung exzellente Dynamikwerte erreicht werden. Sie liegen bei den Besten und nach wenigen Testläufen und weiterer Optimierung liegen diese inzwischen darüber.“ erläutert Franz Obermair die Resultate im Diagramm und schliesst ab: „Die Genauigkeit der Testkontur war besser als bei den Mitbewerbern“. Dank dieser guten Ergebnisse kann Profactor nun die anspruchsvollen neuen Forschungsprojekte in der Mikrozerspanung und Präzisionsbearbeitung durchführen und Bearbeitungsstrategien dafür entwickeln.

(April 2008)